Технология чеканки

При изготовлении предметов или элементов сложной формы прежде всего необходимо сделать эскиз задуманной работы. Если предусматривают применение одного металла, эскиз выполняют в одном цвете, если нескольких - в соответствующих цветах. После того как на эскизе проработаны все детали, рисунок с помощью масштабной сетки переносят на кальку-шаблон в натуральную величину.

При использовании разных металлов следует определить способы и технологию их соединения и учесть это при выполнении рисунка в натуральную величину. Если изделие имеет значительное количество рельефов разной высоты, то начинающему чеканщику трудно сориентироваться. Поэтому лучше изготовить макет будущей работы в пластилине или на рисунке, выполненном в натуральную величину, цифрой 1 отметить наименьшую высоту рельефа, цифрой 2 - большую и так далее до самой высокой точки. Ориентируясь на эти отметки, легче представить себе в процессе работы соотношение высот рельефа. Макет объемно-пространственных композиций делят на основные составляющие элементы, а затем с каждого делают точную развертку. Если этого сделать нельзя, то развертку выполняют максимально похожей геометрической фигуры.

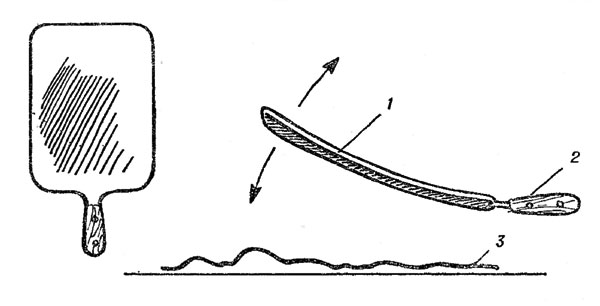

Далее согласно эскизу и кальке-шаблону выбирают нужный листовой металл, размер листа должен быть на 30-40 мм больше рисунка. Приготовленный лист разравнивают деревянным молотком на правочной плите - стальной плите с ровной гладкой поверхностью. Однако при всей аккуратности выполнения работы молотком он может оставить следы на металле. Поэтому лучше разравнивать лист хлопушкой - куском толстой листовой резины с деревянной ручкой (рис. 112).

Рис. 112. Разравнивание листового металла: 1 - листовая резина толщиной 8-20 мм; 2 - ручка; 3 - металл

Существует несколько способов перевода рисунка на металл, применение которых зависит от его толщины и пластичности. При использовании металла толщиной 0,8-2,0 мм его переводят чеканом-канфарником. Для этого рисунок в натуральную величину крепят резиновым клеем на металлическую заготовку. Чекан ведут по контуру рисунка, выполняя легкие удары молотком по канфарнику и нанося ряд точек, которые будут хорошо заметны после снятия кальки. На прямых линиях рисунка точки можно располагать реже, на участках с мелким рисунком - чаще, чтобы показать все его детали. Наличие глубоких точек после канфарения нежелательно, поскольку они являются вспомогательными и в дальнейшем их будет трудно вывести. Канфарение проводят на стальной плите.

Если используют лист меди или алюминия толщиной до 0,5 мм, перевести рисунок на металл можно с помощью ручного расходника или давильника. Инструмент ведут по линии рисунка, сильно прижимая к металлу, работать удобней, ведя его на себя. Полированное острие инструмента легко скользит по кальке и линиям рисунка, сделанного графитным карандашом, хорошо продавливает металл и оставляет четкий след.

Рисунок можно перевести на металл и с помощью копировальной бумаги. Для этого лист металла покрывают белой гуашью и переводят рисунок, закрепив его нитролаком. Однако этот способ неэффективен из-за недостаточной прочности рисунка.

Чтобы после канфарения отдельные точки превратились в сплошную линию, выполняют расходку чеканом-расходником, который оставляет неглубокую линию-бороздку. Удары молотком следует наносить с одинаковой силой и частотой, тогда линия будет выглядеть ровной и одинаковой глубины, без забоев.

После расходки контура рисунка, имеющего множество линий, желательно металл отжечь. Для этого на алюминии, не дающем цветов побежалости, мылом делают отметки, которые при температуре около 100 °С начнут обугливаться (момент рекристаллизации алюминия). При отжиге металла открытым пламенем заготовку необходимо уложить на лист асбеста.

Если крупные работы с высокими рельефами выполняют на песке, то для мелких с точной передачей рисунка необходимо приготовить смоляную смесь. Для этого битум расплавляют (лучше на открытом воздухе на костре) в какой-нибудь емкости, например в ведре, затем в него добавляют наполнитель - 10-50 % объема массы. В качестве наполнителя используют просеянный песок, золу или формовочную землю. Следует помнить, что чем больший процент наполнителя, тем тверже смола и чем меньше размер зерен наполнителя, тем выше ее качество. Для придания смоле лучшей вязкости и мягкости добавляют воск (5-10 % объема массы), а для большей клейкости и прочности - канифоль. Приведенные соотношения компонентов условны, поэтому каждый чеканщик должен подобрать смоляную смесь для конкретного случая.

Приготовленную смоляную смесь разливают в деревянные ящики из древесностружечных плит и досок размером от 30 X 30 до 70 X 70 см с высотой бортиков в зависимости от глубины рельефа и с учетом небольшого запаса - до 10 см. Желательно иметь несколько таких ящиков для разных изделий.

Рис. 113. Отбортовка металла для закрепления в смоле: 1 - металл; 2 - загнутые края

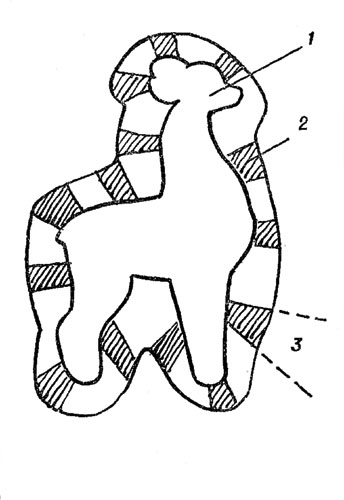

Когда смоляная смесь готова и залита в ящик, производят насмолку. Для этого пластину с размеченным контуром рисунка переворачивают и делают отбортовку на лицевую сторону, чтобы закрепить пластины в смоле (рис. 113). Если изделие имеет небольшие размеры, допускается отгибание только углов пластины, а если пластина изготовлена по рисунку и имеет сложную форму, перпендикулярно ему на свободном поле делают надрезы. Частота их зависит от сложности рисунка. Где возможно, металл отбортовывают и получают лапки, которые будут удерживать пластину в смоле (рис. 114).

Рис. 114. Закрепление в смоле изделия сложной формы: 1 - заготовка; 2 - лапка; 3 - надрезы

Если смола в ящике застыла, ее расплавляют паяльной лампой или горелкой. В момент разогрева смолу необходимо помешивать, не давая опуститься на дно твердым частицам. Нельзя допускать воспламенения и выгорания ее, поскольку при этом она теряет пластичность и клейкость. Чтобы предупредить воспламенение, следует накрыть ящик тонким металлическим листом, который при нагревании не касался бы поверхности смолы. Лист будет плавить ее выделяемым тепловым излучением и защищать от открытого пламени. После расплавления смолы нужно выждать некоторое время, пока она перестанет выделять воздушные пузырьки.

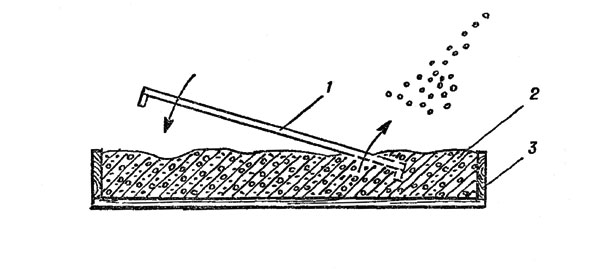

Затем приступают к насмолке: пластину слегка нагревают и укладывают на смолу. Очень важно, чтобы под пластиной не оказалось воздушных мешков и она присмолилась всей поверхностью, иначе в процессе работы в местах попадания воздуха могут образоваться прорывы металла. Чтобы этого не случилось, на смолу укладывают сначала край пластины, а затем постепенно опускают ее в смолу всю (рис. 115). Смола с пластиной должна остыть. Процесс остывания можно ускорить, подставив ящик под струю холодной воды.

Рис. 115. Насмолка пластины: 1 - заготовка; 2 - смола; 3 - ящик

Когда смола остыла, приступают к чеканке рельефа. Выколотку крупных элементов выполняют чеканными молотками с закругленными бойками, а мелких - чеканами. Для вытягивания крупных и высоких рельефов используют ящики и мешки с песком. При этом можно в процессе работы проверять точность вытягиваемого рельефа на лицевой стороне и отпадает необходимость насмолки и последующего отбеливания.

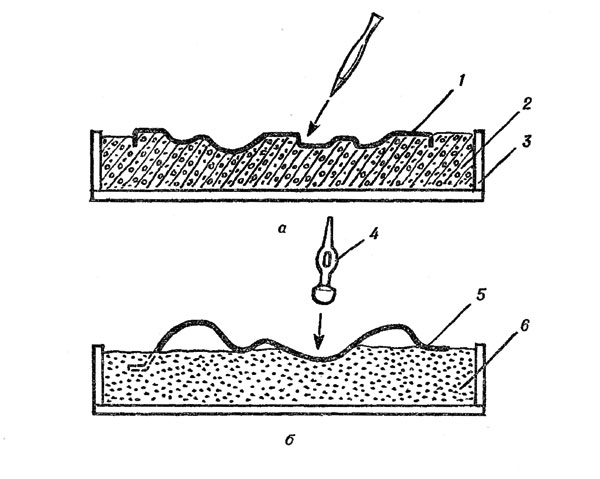

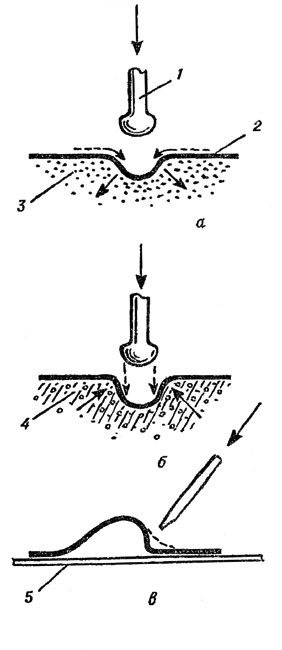

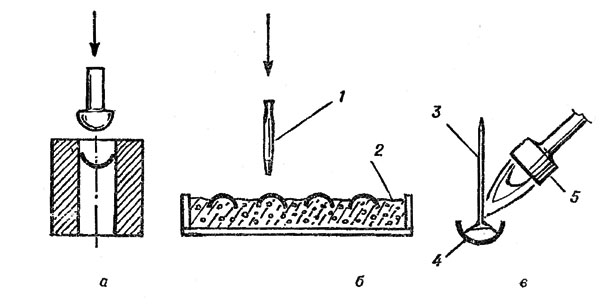

На песчаной подушке выполняют чеканные работы с высокими рельефами и контррельефами (рис. 116). Чеканки с рельефом до 10 мм лучше выполнять на смоле, а для чеканок, имеющих значительную разницу в высотах рельефа рекомендуется пользоваться комбинированным способом, т. е. часть работ производить на смоле, а часть - на песке. Многоорнаментированные и шрифтовые работы с мелким рельефом выполняют только на смоле или свинцовой подкладке.

Рис. 116. Фиксация заготовки и чеканка: а - в ящике со смолой; б - свободная угладка чеканки на песчаной подушке; 1,5 - заготовка; 2 - смола; 3 - ящик; 4 - молоток; 5 - песок

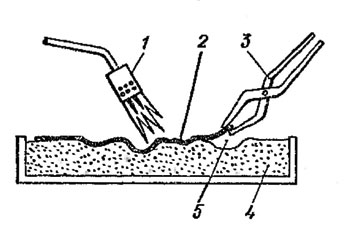

После вытягивания рельефа пластину снимают со смоляной основы. Если во время чеканки она отскочила от смолы, значит под ней образовалась воздушная прослойка, поэтому для снятия достаточно подковырнуть пластину. В тех случаях, если пластина прочно закреплена, смолу вокруг нее сначала скалывают, а затем, захватив ее за край плоскогубцами или клещами и подогревая горелкой, освобождают от основы (рис. 117). После снятия пластины на ней остаются куски смолы и пятна, которые удаляют отжигом. В процессе нагрева металл отжигается, а смолистые вещества выгорают. Оставшиеся твердые частицы легко удаляются с помощью металлической щетки. Этот прием пригоден только для сплавов на основе меди и для черных металлов.

Рис. 117. Освобождение чеканки от смоляной основы: 1 - горелка; 2 - чеканка; 3 - клещи; 4 - смола; 5 - скол

Алюминиевую пластину, которую нельзя подвергнуть высокотемпературному отжигу, слегка нагревают и смолу смывают ветошью, обильно смоченной керосином. Загрязненные места растирают до тех пор, пока не исчезнут пятна. После освобождения изделия от смолы его отбеливают и промывают.

Медь, латунь и серебро отбеливают в 10-15%-ном растворе серной кислоты, а железные сплавы - в соляной.

Работать с кислотами, необходимо в резиновых перчатках и очках под вытяжкой или на открытом воздухе. После обработки изделия кислотой его промывают в содовом растворе, а затем в большом количестве проточной воды.

Рис. 118. Формы рельефа, полученные на разных основах: а - чеканка на песке; б - чеканка на смоле; в - формирование границы рельефа на стальном листе; 1 - чекан; 2 - заготовка; 3 - песок; 4 - смола; 5 - стальной лист

Алюминий отбеливают в теплом растворе двууглекислой соды или едкого натра и также обильно промывают. Опускание фона производят на стальном листе. Если требуется глубокое опускание, его выполняют на смоле, резине или песке. Однако следует помнить, что при вытягивании рельефа или глубоком опускании фона на песке или резине опускается не только та часть металла, по которой наносят удары, но и соседние участки, что не дает возможности получать строго ограниченные формы рельефа. В таких случаях необходимо в качестве основы использовать смолу, а при неглубоком фоне - стальной лист (рис. 118).

Для нанесения рисунка на готовый рельеф с лицевой стороны или его офактуривания, а также для глубокого опускания фона проводят вторичную насмолку с обратной стороны. Чеканку выправляют на стальной плите и заливают с обратной стороны смолой до тех пор, пока она не заполнит все углубления рельефа. Затем ей дают слегка остыть, чтобы она не вытекала в момент засмолки в ящик. После того как чеканка засмолена, окончательно ее отделывают - опускают фон, прорабатывают детали, где необходимо, выявляют границу рельефа, наносят фактуру, т. е. придают изделию окончательный вид.

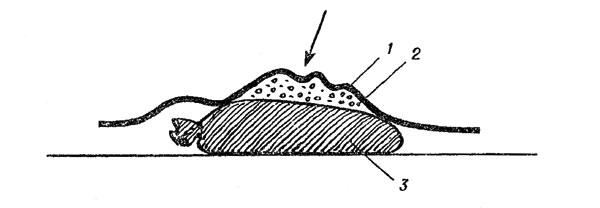

Иногда в работе, выполненной на песке, на часть рельефа необходимо нанести орнаментальное или шрифтовое изображение. В этом случае с обратной стороны засмоливают ту часть рельефа, на которой будут чеканить рисунок. Засмоленный участок рельефа укладывают на мешок с песком и прочеканивают (рис. 119). Вместо смолы можно использовать свинец, применение которого предпочтительней, так как он не оставляет грязных пятен.

Рис. 119. Засмолка участка рельефа: 1 - чеканка; 2 - смола; 3 - мешок с песком

Чеканка объемных форм имеет особенности. Объемные полые формы-заготовки для чеканки получают штамповкой, выдавливанием симметричных частей на токарных станках с применением шаблонов, а также свободной ручной выколоткой.

Для конических, цилиндрических и сферических изделий делают развертку рисунка. В случаях, когда этого сделать невозможно, рисунок выполняют по фрагментам, затем заливают формы смолой. Обычно объемные заготовки не имеют дна, поэтому один конец их устанавливают на лист бумаги и обкладывают по бокам сырым песком, а через отверстие в другом производят заливку.

Подготавливают поверхность под перевод рисунка так же, как на плоскости, - заготовку покрывают белой гуашью, а далее через копирку переводят рисунок или его фрагменты. Под перевод рисунка канфарением металл оставляют чистым. Однако канфарение на объемных формах применяется редко.

После перевода рисунка на объем его наводят мягким карандашом, внося поправки и, если требуется, исправления. Несложный или хорошо продуманный рисунок можно рисовать прямо на форме, покрыв ее предварительно белой гуашью. Затем его скрепляют лаком, форму укладывают на песок и проходят рисунок расходником.

Когда обводка рисунка готова, вытапливают смолу из формы. Для этого форму отверстием вниз устанавливают на металлических стержнях или такой же сетке, под которыми ставят емкость со смолой. Если нет возможности установить форму на стержнях, ее подвешивают на проволоке и равномерно прогревают горелкой снизу вверх до полного удаления смолы. У формы с узким горлышком нагревают только узкую часть, так как нагрев всего объема может привести к вздутию и разрыву изделия. Для полной очистки от остатков смолы форму необходимо отжечь. Отжиг объемной формы проводят очень осторожно, потому что во время нагрева она может деформироваться под воздействием собственной массы. Отжигать форму желательно в подвешенном состоянии или в вертикальном положении.

После выплавки смолы и отжига формы вытягивают рельеф по заданному рисунку с внутренней ее стороны с помощью крюков и трещотки двумя способами в зависимости от применяемого инструмента. При использовании крюков форму укладывают на мешки с песком, затем рабочий конец крюка вводят в ее полость и располагают его напротив места, где будет выполнен рельеф. Крюк удерживают левой рукой, а правой наносят удары молотком по его штанге. В процессе работы рабочий конец крюка передвигают и постепенно выколачивают весь рельеф. Затем форму опять заливают смолой и прорабатывают обычными чеканами с лицевой стороны, повторяя операцию до готовности изделия.

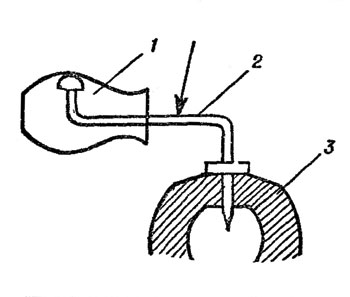

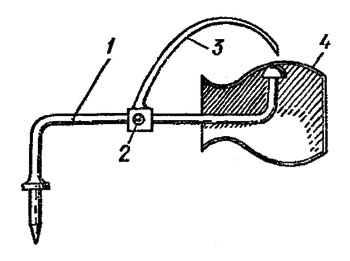

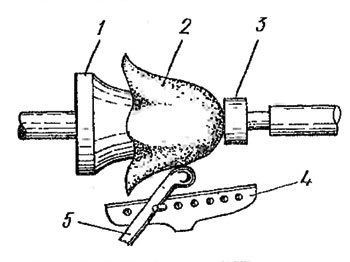

При работе крюками обе руки чеканщика заняты, а положение формы не зафиксировано, что создает определенные трудности. Удобно при чеканке использовать трещотку (рис. 120). Нерабочий конец ее зажимают в тисках или забивают в деревянную колоду. Изделие удерживают в одной руке, а другой наносят удары молотком по штанге трещотки. Предварительно определяют место, при ударе по которому штанга дает наибольшую амплитуду колебания, и отмечают его. Изделие полостью нанизывают на рабочую часть трещотки и выколачивают рельеф.

Рис. 120. Работа трещоткой: 1 - форма; 2 - трещотка; 3 - тиски

Определить местонахождение боя трещотки вслепую довольно сложно, поэтому, нанося несильные удары по штанге, нащупывают необходимое место. Его можно определить по небольшим бугоркам, появляющимся на изделии после каждого удара. Дойдя до нужного места, начинают наносить сильные удары до получения необходимого рельефа. Иногда используют приспособление, которое дает возможность точно определить место нахождения боя трещотки. Оно представляет собой дугу, один конец которой с помощью винтов и хомута фиксируется на штанге трещотки, а другой располагается над центром ее боя (рис. 121). Применение этого приспособления не всегда возможно вследствие разных размеров изделий, оно может также мешать нанесению ударов молотком. Если позволяет длина крюка, то, зажав один конец в тисках, его можно использовать как трещотку.

Рис. 121. Приспособление, указывающее место нахождения боя трещотки внутри формы: 1 - трещотка; 2 - крепление дуги; 3 - дуга; 4 - полая форма

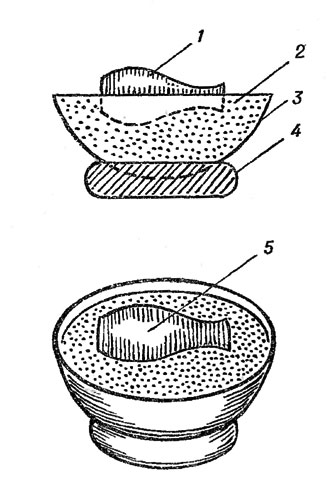

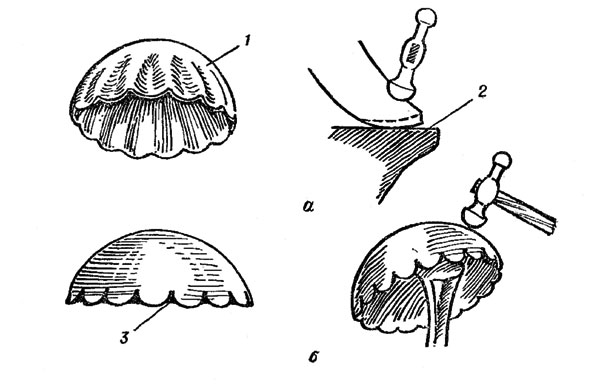

Чтобы надежно зафиксировать полую форму в момент прочеканки ее с лицевой стороны, вместо песка лучше использовать смоляную подушку (рис. 122). Для этого из меди или алюминия вычеканивают полусферу размером чуть больше изделия. Затем в нее заливают смолу. В тот Момент, когда смола начнет застывать, но еще довольно вязкая, ее накрывают мокрой тряпкой и вдавливают форму, заполненную смолой, которую будут чеканить. Мокрая тряпка не дает изделию прилипнуть к смоле, и в ней останется углубление, повторяющее форму изделия. В таком углублении изделие хорошо удерживается в процессе чеканки, легко снимается и не пачкается смолой. Саму же сферическую емкость крепят на кожаном или резиновом кольце, что позволяет во время работы устанавливать ее в любом удобном положении.

Рис. 122. Смоляная подушка для фиксации полых объемных изделий: 1 - изделие; 2 - смоляная смесь; 3 - металлическая емкость; 4 - резиновое или кожаное кольцо; 5 - углубление

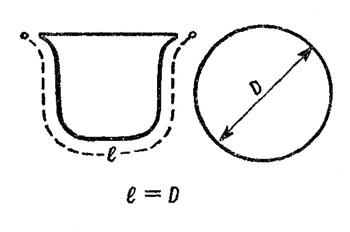

Рассмотрим некоторые способы, позволяющие домашнему мастеру самому изготовить объемные заготовки. При наличии токарного станка можно выдавливать их полностью или частями. Для этого изготавливают шаблон в соответствии с эскизом задуманного изделия. Следует помнить; что диаметр донной части изделия должен быть равен или быть меньше диаметра горловины, иначе полученная форма не снимется с шаблона. Если изделие предполагается изготовить иных форм и пропорций, то его необходимо конструктивно расчленить так, чтобы оно отвечало технологическим требованиям, или часть давильных работ выполнить на станке, а часть методом ручной дифовки с последующей сборкой.

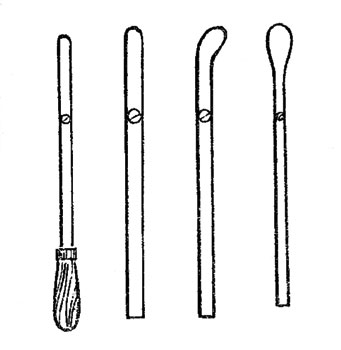

Рис. 123. Формы давилъииков для механического выдавливания по шаблону

Формы можно выточить на токарном станке из металла, дерева или изготовить методом литья. После литья поверхность модели следует хорошо обработать.

Рис. 124. Расчет размера заготовки для механического выдавливания

Выдавливают металл по форме с помощью давильни-ков, представляющих собой металлические и деревянные стержни различных размеров. В металлических один конец может иметь деревянную ручку, а другой являться рабочим (рис. 123). Рабочие концы разнообразных форм и размеров полируют до зеркального блеска, чтобы уменьшить трение о поверхность заготовки. Для работы с мягкими металлами небольшой толщины пользуются деревянными давильниками. Заготовки металла для выдавливания имеют форму друга, диаметр которого приблизительно равен длине силуэта изготавливаемой детали или изделия (рис. 124), заготовку предварительно необходимо тщательно отжечь, а затем проводить выдавливание (рис. 125). Модель, имеющую хвостовик, зажимают в патрон станка и заготовку с помощью задней бабки прижимают к форме. В процессе работы заготовка должна быть зафиксирована и не проворачиваться. В резцедержателе токарного станка устанавливают планку с отверстиями, в которые вставляют штифт, служащий для упора давильников. Выдавливание начинают с центра, вытягивая металл к краям. Операцию (выполняют постепенно, в несколько этапов, при средних оборотах шпинделя. Во время выдавливания рабочую часть давильника и поверхность заготовки натирают мылом или другими смазочными материалами для уменьшения трения.

Рис. 125. Выдавливание формы по шаблону на токарном станке: 1 - шаблон; 2 - заготовка; 3 - задняя бабка; 4 - планка с упорными штифтами; 5 - давильник

Необходимо помнить, что в сложных формах толщина стенок заготовки может быть различна, что следует учитывать в дальнейшей работе.

Рис. 126. Штамп для изготовления полусфер: 1 - пуансон; 2 - втулка (закалить, поверхность 'а' шлифовать)

Используя приведенный способ, можно изготовить сферические заготовки большого диаметра, размеры которых будут зависеть только от размеров станка, т. е. расстояния от центра патрона до станины, что будет составлять половину диаметра полусферы. Для этого сначала изготавливают форму, соответствующую половине полусферы необходимого размера. Выдавив по ней две заготовки, получают таким образом полусферы, которые обрабатывают по краям и подгоняют одна к другой. Место стыка спаивают или соединяют сваркой. Если необходимо, их предварительно прочеканивают.

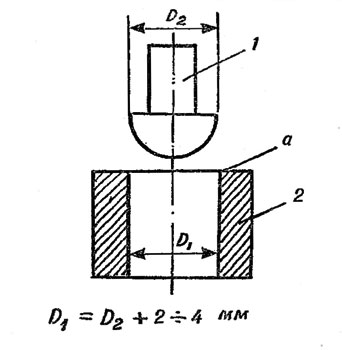

Рис. 127. Изготовление полусфер штампом: а - последовательность операций; б - момент отсекания готовой полусферы от основного металла: 1 - пуансон; 2 - металл; 3 - кромка втулки

Для изготовления полусфер или сферических заготовок диаметром до 100 мм можно использовать несложное приспособление - штамп, представляющий собой металлическую втулку, которую вытачивают на токарном станке, а затем закаливают (рис. 126). Верхнюю часть его (пуансон) в форме полусферы также изготавливают из стали и закаливают. Диаметр пуансона должен быть на несколько миллиметров больше диаметра отверстия втулки. Размеры деталей штампа произвольные и зависят от размеров необходимых заготовок. Пользуются штампом следующим образом: лист металла укладывают на втулку, сверху, приблизительно определив центр отверстия, наставляют пуансон и по нему наносят несильные удары молотком. После того как он немного выдавит металл и отцентруется, начинают наносить сильные удары. Таким образом происходит формирование полусферы, а поскольку диаметр пуансона несколько больше диаметра отверстия втулки, то заготовка отсекается на кромке втулки от основного металла (рис. 127).

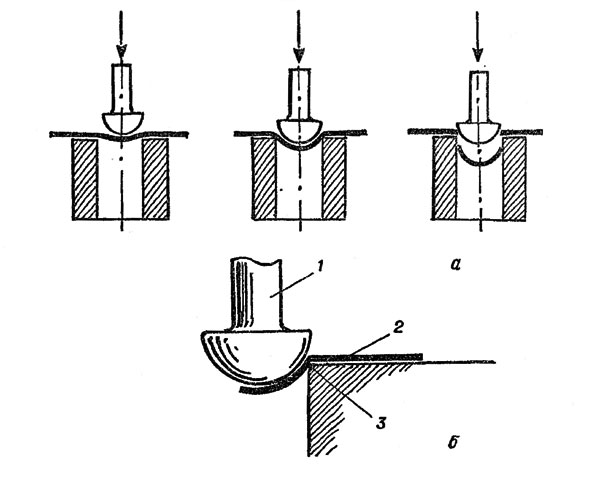

Рис. 128. Последовательность изготовления декоративных гвоздей: а - заготовка полусфер: б - укладка заготовок на смолу и нанесение пуансоном декора: в - припайка гвоздя: 1 - фигурный пуансон; 2 - смола: 3 - стальной гвоздь; 4 - припой; 5 - горелка

Полусферы небольшого диаметра применяют для изготовления мебельной фурнитуры и декоративных гвоздей, а также в ювелирном деле. Формирование объемной пластики или рисунка происходит за счет опускания фона, для чего обратную сторону полусферы заливают свинцом, а прочеканку выполняют с лицевой стороны. При изготовлении шляпок декоративных гвоздей используют фасонные пуансоны, с помощью которых наносят декор на лицевую сторону изделия (рис. 128). С обратной стороны оловом припаивают обычный гвоздь. Изготавливать объемные формы можно и ручным способом, например выколоткой на песке.

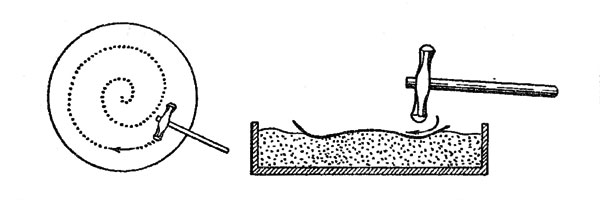

Рис. 129. Выколачивание полусферы вручную на песке

При выполнении полусферы и подобных форм также используют заготовки металла в форме круга. Для этого заготовку кладут на песок и по ней наносят удары чеканным молотком. Операцию начинают с края заготовки по спирали, постепенно сгоняя металл к центру и вытягивая его. Сначала удары должны быть не частые и не сильные. Выколачивают форму постепенно, в несколько заходов, с увеличением частоты ударов (рис. 129).

Рис. 130. Изготовление полусферы способом выгибания на стойке: - деревянный или резиновый молоток; 2 - лист металла; 3 – стойка (амбус)

Такого же эффекта можно добиться, используя в качестве основы стальную плиту. Удары молотком начинают наносить с центра заготовки. В месте их нанесения толщина металла уменьшается и он раздается вширь, лист начинает деформироваться в сферическую поверхность, так как нетронутые края препятствуют его раздаче в стороны. Учитывая это свойство металла и нанося удары в нужных местах, формируют необходимую поверхность.

Рис. 131. Осаживание гофров: а - посадка низких и широких гофров на стальном листе или плоскости наковальни; б - посадка интенсивной гофрировки путем вырезания частей гофра с последующей прочеканкой на стойке; 1 - заготовка; 2 - наковальня; 3 - вырезаемые части гофров

В тех случаях, когда поверхность заготовки хотят сохранить относительно чистой, без видимых ударов молотком, применяют выколотку на стойке, представляющую собой стальную сферическую форму (амбус), которая зажимается в тисках или забивается в деревянную колоду. В данном случае придание формы металлу происходит не за счет расплющивания его, а в результате выгибания по форме (рис. 130). Операцию выполняют с помощью деревянных или резиновых молотков. При выколотке на стойке по краям заготовки образуется гофрировка. Если заготовка приобрела нужную форму и размеры, а гофрировка низкая и широкая, ее осаживают на стальном листе или поверхности наковальни. Если гофрировка интенсивная, образовалась на промежуточном этапе и мешает дальнейшей работе, то вершины гофров вырезают ножницами по металлу, затем производят дальнейшее их осаживание (рис. 131). После окончания работы надрезанный край заготовки удаляют.

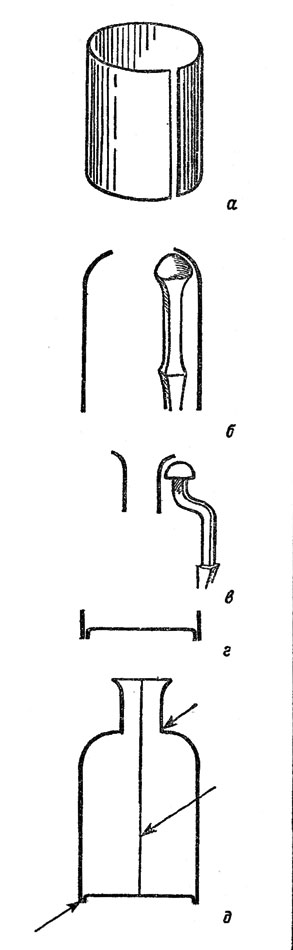

Рис. 132. Последовательность изготовления сосуда из отдельных частей: а - изготовление цилиндра; б - обвальцовка верхнего края; в - изготовление горлышка; г - подготовка дна; д - сборка готового изделия (стрелками указаны места пайки)

Описанные способы получения полусфер являются технологическим приемом и их можно применять как по отдельности, так и в комбинации между собой и с другими способами художественной обработки металла. Они пригодны не только для изготовления полусфер, но и другие объемных форм, например сосуда из отдельных частей (рис. 132). В данном случае основной формой является цилиндр, который легко изготовить из листа металла. Шов выполняют с помощью пайки. Если изделие будет иметь чистую поверхность, пайку лучше производить встык, а если его будут чеканить, то металл можно спаять внахлестку, шов прочеканить и обвальцовать внутрь один край цилиндра. Так же выполняют горлышко сосуда, только с отгибанием края наружу. Когда готово дно, сосуд монтируют пайкой.

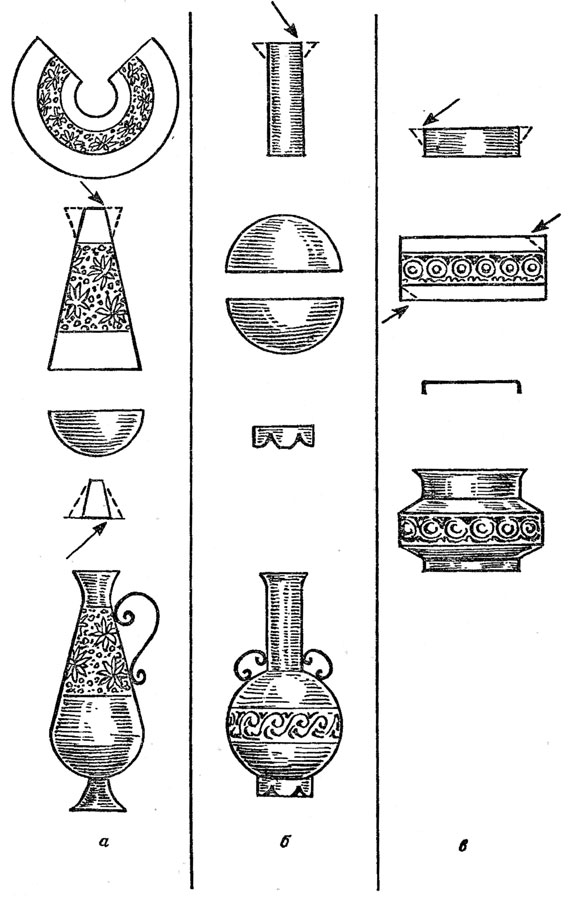

Рис. 133. Последовательность изготовления объемных форм из отдельных элементов (а, б, в). Штриховкой обозначена чеканка, которая предварительно выполнялась на плоскости, стрелками указаны места обвальцовки

При изготовлении объемных форм чеканку целесообразно выполнить на развертке в плоском виде, а затем уже аккуратно придать ей, например, форму цилиндра или конуса и смонтировать готовое изделие (рис. 133).

|

ПОИСК:

|

© IZNEDR.RU, 2008-2020

При использовании материалов сайта активная ссылка обязательна:

http://iznedr.ru/ 'Из недр Земли'

При использовании материалов сайта активная ссылка обязательна:

http://iznedr.ru/ 'Из недр Земли'