8. Электрохимическая полировка

Электрохимическая полировка является более прогрессивным методом отделки изделий. Она применяется для полировки изделий с труднодоступными для механической полировки местами, обеспечивая равномерное полирование и хороший блеск всей поверхности изделия.

Для осуществления процесса электрохимической полировки обрабатывачемые детали, являющиеся анодом (т. е. электродом, соединенным с положительным полюсом источника тока), помещают в электролитическую ванну. Вторым электродом являются электролитические катоды. При электрохимической полировке в первую очередь растворяются наиболее высокие выступы шероховатостей, затем поверхность выравнивается к становится гладкой и блестящей. Важными факторами, влияющими на процесс электрополировки, являются плотность тока, напряжение и температура. Режимы полировки выбираются в зависимости от состава электролита и обрабатываемого металла.

В настоящее время метод электрохимической полировки широко применяется для обработки золотых сплавов. Этим методом пользуются как для очистки поверхности золотых изделий посыле литья и паяния, так и для окончательной полировки изделий. Проводят электрохимическую полировку золотых сплавов в растворах электролита на основе тиомочевины (табл. 10) в ваннах, изготовленных из винипласта. В качестве анодов используются подвески из титановой проволоки, на которые подвешиваются обрабатываемые изделия. Контакт между изделием и подвеской должен быть плотным. В качестве катодов используются пластины из титана. На катодах в процессе электрополировки осаждается золото.

Чтобы предотвратить опадание осевшего золота на дно ванны и уменьшить разложение электролита, катоды помещают в чехлы из хлориновой ткани. Во время работы на поверхности электролита и на дне ванны образуется осадок серы, содержащий некоторое количество золота и серебра; этот осадок периодически сжигают для регенерации драгоценных металлов. После выполнения электрохимической полировки проводится следующая обработка: промывка в холодной дистиллированной воде; обработка изделий в депассивирующем растворе и последовательная промывка в дистиллированной воде в двух ваннах-уловителях. Растворы должны иметь комнатную температуру.

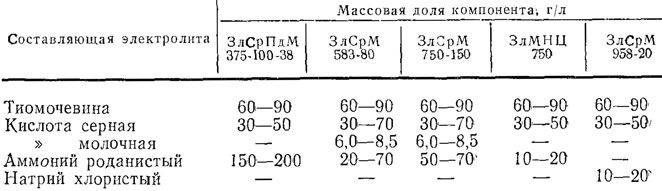

Табл. 10. Состав электролитов для электрохимического полирования сплавов золота (на 1 л водного раствора)

Примечания: 1. Для составления электролита применяется вода дистиллированная по ГОСТ 6709 - 72.

2. В обозначении марок буквы означают: Зл - золото, Ср - серебро, Пд - палладий, М - медь, Н - никель, Ц - цинк. Цифры, стоящие после, означают содержание золота, серебра, палладия, меди в процентах. Например, 37,5% - золота, 10% - серебра, 3,8% - палладия, остальное медь.

Ванну для депассивирования готовят растворением в 500 мл дистиллированной воды сначала 50 мл серной кислоты (плотность 1,8 г/см3), а затем 350 мл пергидроля (30%-ная перекись водорода). После перемешивания доводят объем раствора до 1 л. Учитывая, что перекись водорода быстро разлагается, нужно ежедневно контролировать содержимое ванны.

Процесс электрополировки золотых сплавов осуществляют при плотности тока на аноде (изделии) 3 - 5 А/дм2, на катоде 5 - 7 А/дм2. Температура электролита 50 - 60°С. Скорость съема металла при этом режиме велика, поэтому процесс длится 1 - 3 мин и ведется при визуальном контроле.

После проведения электрополировки партии изделий или по истечении определенного периода использования электролита для электрополировки изделий из золота необходимо производить регенерацию (извлечение) из него золота. Процесс этот производится следующим образом. Катоды вместе с чехлами вынимают из электролита, тщательно промывают в промывочных ваннах с водой, не допуская протока из ванны воды, а затем высушивают. С катодов снимают (соскребают) и собирают осадок, состоящий из растворенных в процессе анодной обработки драгоценных металлов (золота). Катодный остаток, оставшийся в чехлах, выгружают и остатки тщательно смывают с чехлов, промывают водой, высушивают и присоединяют к осадку, снятому с катодов. Перед началом регенерации промывные воды сливают вместе, упаривают и вводят в электролит анодной обработки. После этого электролит фильтруют и определяют содержание в нем золота. Отфильтрованный осадок высушивают и прожигают в муфельной печи при температуре 200 - 250°С в течение 1 - 1,5 ч.

Регенерацию золота из электролита проводят электрохимическим или химическим способом. Электрохимический способ регенерации золота основан на выделении золота из электролита и осаждении его на катоде с помощью электрического тока. При проведении регенерации золота из электролита в качестве катода используется листовой титан, помещенный в чехол хлорированной ткани. Анодом служит платина или графит. Катодная плоскость тока при концентрации золота в электролите более 1 г/л должна быть не более 0,5 А/дм2, а при концентрации золота менее 1 г/л катодная плотность тока должна быть не более 0,1 А/дм2.

Процесс ведут до достижения концентрации золота в электролите 0,01 - 0,05 г/л. Затем катод вместе с чехлами вынимают из электролита, тщательно промывают в промывочных ваннах и высушивают, после чего с катода снимают (соскребают) и собирают осадок, состоящий из растворенного в процессе регенерации золота. Катодный осадок, оставшийся в чехле, выгружают, остаток тщательно смывают с чехла, промывают водой, высушивают и присоединяют к осадку, снятому с катода.

Полученные в процессе регенерации катодные осадки объединяют с катодными осадками, извлеченными из основной ванны электрополирования и прокаливают в муфельной печи при температуре 600 - 700°С в течение 1 - 1,5 ч, после чего сплавляют.

После окончания регенерации золота электролит фильтруют, корректируют по тиомочевине и серной кислоте и вновь используют в ванне электрополировки. Отфильтрованный же осадок высушивают, прожигают в муфельной печи при температуре 200 - 250°С в течение 1 - 1,5 ч и объединяют с осадком, полученным при фильтрации электролита из основной ванны электрополировки. Эти осадки прокаливают в муфельной печи при температуре 600 - 700°С (возможно совместное прокаливание с катодными осадками) в течение 1 - 1,5 ч и затем сплавляют.

Химический способ регенерации золота основан на восстановлении металлов из растворов с помощью веществ, обладающих восстановительными свойствами. Электролит вместе с осадком, находящимся на дне ванны, переливают в термостойкую и кислотостойкую емкость, добавляют при перемешивании 30%-ный раствор едкого натра до достижения pH раствора, равного 9 - 10. Кислотность раствора определяется с помощью индикаторной бумаги. Затем в электролит вводят порциями раствор боргидрида натрия в таком количестве, чтобы массовое соотношение введенного боргидрида натрия и находящегося в растворе золота было 1:1.

После добавления расчетного количества боргидрида натрия раствор нагревают в течение 2 - 3 ч при температуре 70 - 80°С. При полном разложении боргидрида натрия, что видно по прекращению газовыделения и коагуляции осадка, раствор с черным мелкодисперсным осадком, состоящим из компонентов сплава, подвергнутого анодной обработке (электрополировке), охлаждают и отфильтровывают. Полноту осаждения проверяют добавлением к фильтру небольшого количества раствора боргидрида натрия. Осадок на фильтре промывают 1 - 2 раза в 5%-ном растворе серной кислоты, затем 2 - 3 раза горячей водой до нейтральной реакции. Осадок высушивают, прокаливают в муфельной печи при температуре 600 - 700°С в течение 1 - 1,5 ч и далее сплавляют.

Кроме электролитов частично золото оседает в депассивирующем растворе, откуда его также необходимо извлечь. Для этого депассивирующий раствор с выпавшим осадком переливают в термостойкую стеклянную или фарфоровую посуду и медленно нагревают до температуры 60 - 70°С. После полного разложения перекиси водорода, что видно по прекращению выделения мелких пузырьков газа, раствор кипятят в течение 15 - 20 мин и осадок отфильтровывают. Осадок промывают горячей водой, сушат и прокаливают в муфельной печи при температуре 600 - 700°С в течение 1 - 1,5 ч. Прокаленный осадок сплавляют или присоединяют к катодным осадкам и сплавляют вместе с ними.

Сплавленный слиток из осадков извлеченного золота подвергается лабораторному анализу для определения пробы, после чего он может быть долегирован для получения нужной пробы и использован в производстве.

В отличие от сплавов золота серебряные сплавы не подвергаются электрохимическому полированию, они в основном отбеливаются в 5 - 10%-ном растворе серной кислоты.

Медь и ее сплавы могут подвергаться полированию электрохимическим способом. При этом широкое распространение получили фосфорно-кислые электролиты на основе ортофосфорной кислоты1. Процесс электрополирования проходит при температуре электролита 80 - 85°С, напряжении 12 В и плотности тока 5 - 7 А/дм2. Время полирования 1 - 2 мин. После полирования изделия промывают в воде, декапируют в 5 - 10%-ном растворе серной кислоты, вновь промывают и высушивают.

1 (В зависимости от марки сплава меди для электрополировки применяются электролиты следующих концентраций (на 100 мл раствора): 1) ортофосфорная кислота - 601 - 100 г, 2) дистиллированная вода - 40 - 0 мл)

Полирование цветных металлов и их сплавов, используемых в ювелирном производстве для изготовления изделий бижутерии, может производиться и химическим методом. К недостаткам этого процесса по отношению к электрохимическому полированию относится сложность составления растворов и недостаточный блеск поверхности изделия.

|

ПОИСК:

|

© IZNEDR.RU, 2008-2020

При использовании материалов сайта активная ссылка обязательна:

http://iznedr.ru/ 'Из недр Земли'

При использовании материалов сайта активная ссылка обязательна:

http://iznedr.ru/ 'Из недр Земли'