3. Жидкотекучесть

При изучении литейных свойств металлов и сплавов важное значение имеет жидкотекучесть, которая определяется как способность (свойство) расплавов заполнять литейные формы.

По результатам многочисленных исследований установлено, что при прочих равных условиях величина жидкотекучести непосредственно не связана с вязкостью и поверхностным натяжением жидкого металла, а определяется интервалом кристаллизации и совокупностью теплофизических свойств металлов: теплотой кристаллизации, теплоемкостью и теплопроводностью. При этом теплота кристаллизации является основным фактором. Жидкотекучесть тем выше, чем больше теплота кристаллизации.

Жидкотекучесть и ее связь с теплофизическими свойствами металла

При определении жидкотекучести металлов чаще всего используют метод спирали, который заключается в том, что расплавленный металл из тигля через дно заливают в обогреваемую металлическую форму с литейной полостью в виде спирали длиной l [27]. Точный контроль температуры, возможность изменения в широких пределах температур нагрева формы и металла, сохранение постоянства условий заливки металла позволяют получать хорошую повторяемость результатов. Все это делает возможным также сравнивать и оценивать жидкотекучесть различных металлов в свете их теплофизических свойств.

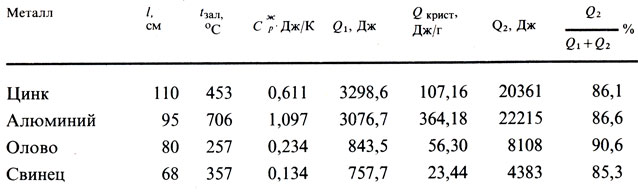

Жидкотекучесть зависит от общего количества теплоты жидкого металла, состоящего из теплоты перегрева выше точки плавления Q1 и теплоты кристаллизации Q2. Так как теплота кристаллизации Q2 составляет в среднем 85...90% (табл. 9) от общей теплоты, то этот параметр является решающим при оценке жидкотекучести.

Таблица 9. Жидкотекучесть и теплота кристаллизации

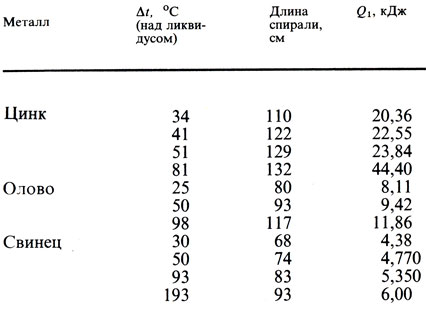

При изменении технологических параметров заливки чистых металлов в форму установлено, что при любых условиях жидкотекучесть цинка выше жидкотекучести олова и свинца, что еще раз говорит о решающем значении теплоты кристаллизации. В табл. 10 приведены значения жидкотекучести металлов, которые чаще всего используются для приготовления сплавов меди (бронзы, латуни) в художественном литье с учетом влияния перегрева на жидкотекучесть.

Таблица 10. Влияние температуры перегрева на жидкотекучесть металла

Другие теплофизические свойства (теплоемкость и теплопроводность) оказывают меньшее влияние на жидкотекучесть металлов, но не учитывать их нельзя. Так как теплопроводность при переходе из жидкого состояния в твердое изменяется скачком, то можно предполагать, что чем выше теплопроводность, тем ниже жидкотекучесть расплава.

Взаимосвязь жидкотекучести и вида диаграмм состояния

При оценке жидкотекучести прослеживается связь между жидкотекучестью и положением сплава на диаграмме состояния. Жидкотекучесть определяется интервалом кристаллизации, а также формой первичных кристаллов, величиной теплоты кристаллизации первично выпадающей фазы.

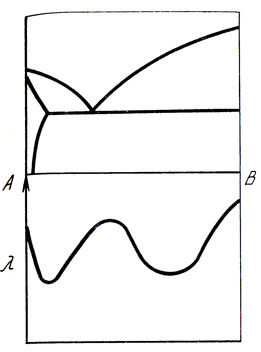

Установлено, что минимумы и максимумы жидкотекучести сплавов в зависимости от состава отвечают определенным участкам и критическим точкам на диаграммах состояния. Сплавы с широким интервалом кристаллизации, как правило, обладают минимальной жидкотекучестью, а максимумы на диаграммах состав - жидкотекучесть соответствуют эвтектическим сплавам (рис. 60) и химическим соединениям.

Рис. 60. Кривая жидкотекучести сплавов системы А-В

Без учета формы кристаллов, образующихся в начальной стадии затвердевания сплавов, и теплоты образования первичных кристаллов нельзя с большой точностью оценить величину жидкотекучести.

Взаимосвязь жидкотекучести бинарных сплавов и вида диаграммы состояния нашла подтверждение на более сложных по составу сплавах. Промышленные сплавы, используемые для получения отливок, как правило, трехкомпонентные и более сложные. На кривых состав - жидкотекучесть минимумы соответствуют сплавам, имеющим большой интервал кристаллизации, а максимумы соответствуют сплавам, близким к эвтектическим концентрациям.

Методика определения жидкотекучести промышленных сплавов меди

Как указывалось ранее, чаще всего для определения жидкотекучести промышленных сплавов используют чугунную форму-спираль, обогреваемую сверху и снизу двумя печами и снабженную термопарами. Сечение спирального канала 25 мм2 при общей длине 2,5 м. Необходимо отметить, что металлостатический напор поддерживают всегда одинаковым, так как объем металла, затекающего одновременно в спирали, остается небольшим по сравнению с его общим запасом в тигле.

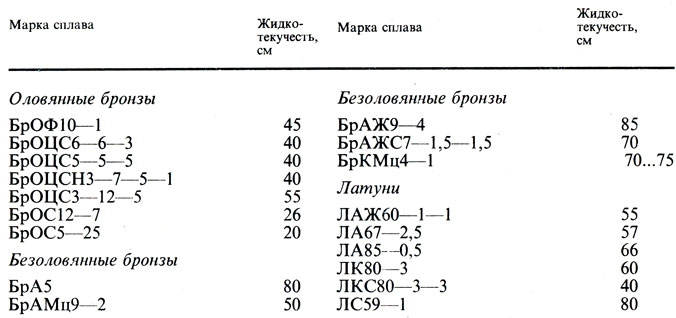

Для определения жидкотекучести сплавов используют также другие разнообразные пробы. При свободной заливке металла жидкотекучесть измеряют с помощью так называемых прутковых проб по длине заполнения канала небольшого сечения (проба Руффа, проба Кюри и т.д.) [43]. Данные о жидкотекучести промышленных сплавов на основе меди, приведенные в специальной литературе (табл. 11), хорошо согласуются с закономерностями изменения жидкотекучести сплавов в зависимости от тех факторов, которые позволяют оценить ее. Так, в основе жидкотекучести некоторых сплавов меди лежит характер затвердевания этих сплавов, определяемый положением их на диаграммах состояния. Латуни (Л90, ЛА85-0,5, Л68) кристаллизуются в интервале температур от 20 до 50 °С, алюминиевые бронзы, - в очень узком интервале (15...20 °С), оловянные бронзы, наоборот, - в широком интервале (выше 100 °С). При исходных условиях заливки сплавов наибольшая жидкотекучесть наблюдается у алюминиевых бронз (длина спирали l=80...100 см), наименьшая - у оловянно-свинцовых бронз (l=20...40 см). Латуни имеют средний интервал кристаллизации и среднюю величину жидкотекучести по сравнению с алюминиевыми и оловянно-свинцовыми бронзами.

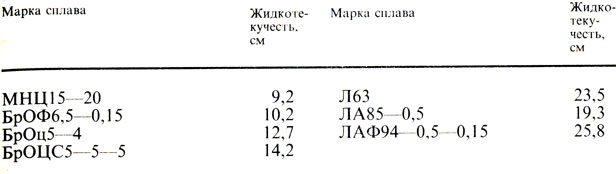

Таблица 11. Жидкотекучесть промышленных сплавов меди

В ювелирной промышленности при центробежной заливке металла в керамические формы используют технологические пробы в виде спиралей переменного и постоянного сечения, сеточки с капиллярами различной толщины, клиновую или шариковую пробы.

Для оценки жидкотекучести некоторых сплавов меди (нейзильбер, бронза, латунь) авторы применяли технологическую пробy в виде спирали толщиной 2 мм, заливаемую на установке центробежного литья "Модулар 80/ВАК". Указанную пробу используют в ювелирной промышленности при разработке новых сплавов. Для изучения жидкотекучести брали навески шихты одинаковой массы, заливку осуществляли при равном перегреве над ликвидусом. Полученные количественные данные (табл. 12) позволяют проводить сравнительную оценку жидкотекучести сплавов, ограниченную условиями проведения эксперимента.

Таблица 12. Жидкотекучесть сплавов меди

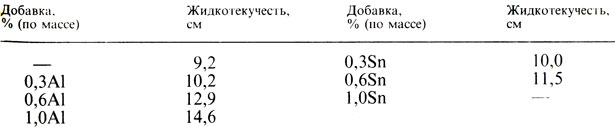

Нейзильбер МНЦ 15-20, широко используемый для изготовления предметов сервировки стола, ювелирных, сувенирно-подарочных изделий, обладает недостаточно высокими литейными свойствами. Установлено, что добавки алюминия и олова, улучшающие его механические свойства, существенно влияют на его жидкотекучесть. Исследования показали, что добавка 1% (по массе) Al в сплав МНЦ 15-20 значительно увеличивает жидкотекучесть нейзильбера - в 1,6 раза (табл. 13).

Таблица 13. Жидкотекучесть нейзильбера с легирующими добавками

Легирующие добавки алюминия и олова вводили в чистом виде в расплавленный нейзильбер перед разливкой с перемешиванием расплава графитовой палочкой.

Жидкотекучесть двойных сплавов меди

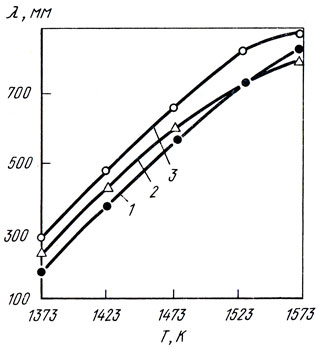

Жидкотекучесть меди зависит от температуры, степени раскисленности и раскислителей (рис. 61). Медь имеет низкие литейные свойства, т.е. обладает плохой жидкотекучестью вследствие высокого поверхностного натяжения расплавленной меди. Это затрудняет получение фасонных отливок как при свободной заливке, так и с принудительной подачей расплава в литейную форму. Прослеживается определенная закономерность изменения жидкотекучести меди при легировании ее компонентами, составляющими основу промышленных сплавов - латуни, бронзы, нейзильбера и др. При небольших добавках олова, цинка, никеля, алюминия и других компонентов жидкотекучесть бинарных сплавов резко увеличивается, затем уменьшается и постепенно возрастает в соответствии с диаграммой состояния и теплофизическими свойствами. Значительное увеличение жидкотекучести при малых добавках легирующих элементов в основном определяется существенным изменением теплофизических свойств. Жидкотекучесть бинарных сплавов меди подробно рассмотрена в работах [23, 42].

Рис. 61. Зависимость жидкотекучести меди от температуры для различных раскислителей: 1 - цинк; 2 - фосфор; 3 - бор

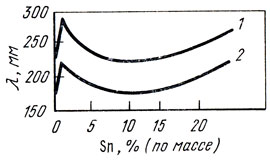

Сплавы системы медь - олово. Жидкотекучесть сплавов определяли при одинаковых перегревах над линией ликвидуса. Изменение жидкотекучести в зависимости от состава представлено на рис. 62. Плавное возрастание ее происходит при приближении к перитектической точке по диаграмме состояния Cu-Sn (см. рис. 8).

Рис. 62. Жидкотекучесть сплавов системы медь - олово при литье в песчаные формы (1) и кокиль (2)

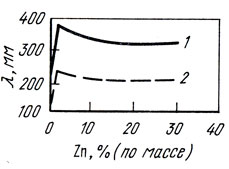

Сплавы системы медь - цинк. Система Cu-Zn в области α-латуни представляет собой неупорядоченный твердый раствор замещения с ближним порядком при высоких температурах. В сплавах, содержащих 50% (ат.) Zn (β-латунь), с понижением температуры происходит упорядочение структуры. Жидкотекучесть меди при небольших добавках цинка [0,5... 1,0% (по массе)] резко возрастает, затем плавно понижается с увеличением содержания цинка в сплавах и расширением интервала кристаллизации α-латуни (рис. 63).

Рис. 63. Жидкотекучесть сплавов системы медь - цинк при литье в песчаные формы (1) и кокиль (2) Рис. 64. Жидкотекучесть сплавов системы медь - свинец при литье в песчаные формы (1) и кокиль (2)

Минимальное значение жидкотекучести соответствует сплавам, содержащим 15...20% (по массе) Zn, - составам с максимальным интервалом кристаллизации. Далее жидкотекучесть практически не зависит от состава и начинает повышаться при приближении к составам, лежащим вблизи перитектики на диаграмме состояния Cu-Zn (см. рис. 13).

Сплавы системы медь - свинец. Жидкотекучесть меди при сравнительно небольших присадках свинца [0,5...1,0% (по массе)] возрастает, а затем уменьшается (рис. 64). Наименьшая жидкотекучесть в системе Cu-Рb наблюдается у сплавов, имеющих наибольшую величину интервала кристаллизации на диаграмме состояния (см. рис. 9). Двойные сплавы Cu-Рb склонны к расслоению, ликвации частиц свинца по плотности; равномерность распределения зависит от степени дисперсности свинца в меди, определяемой условиями плавки (температура, интенсивность перемешивания и др.).

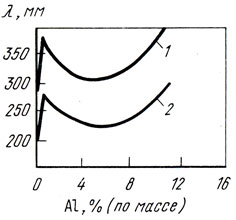

Сплавы системы медь - алюминий. Введение алюминия в медь и сплавы меди сопровождается сильным экзотермическим эффектом. Теплоты смешения меди и алюминия в жидком состоянии характеризуются высокими отрицательными значениями: - ΔНmax= - 18,84 Дж/моль при 1473 К. При погружении алюминия в жидкую медь поверхностные слои металла сильно перегреваются - на 373...473 К. Жидкотекучесть сплавов Cu-Al повышается при небольших добавках алюминия в медь (рис. 65), снижается, достигая минимального значения при 5% (по массе) Al, а затем повышается при содержании алюминия 10... 12% (по массе).

Рис. 65. Жидкотекучесть сплавов системы медь - алюминий при литье в песчаные формы (1) и кокиль (2)

Минимум жидкотекучести соответствует примерно составам, имеющим наибольшие значения интервалов кристаллизации (неравновесное состояния) в области α-раствора. Дальнейшее повышение жидкотекучести связано с приближением к эвтектическому составу сплавов в соответствии с диаграммой состояния Cu-Al (см. рис. 1). Первый максимум на кривой жидкотекучести у сплавов с небольшим содержанием алюминия в меди можно объяснить изменением теплофизических свойств меди: повышается теплоемкость, снижается теплопроводность, повышается теплота кристаллизации сплавов.

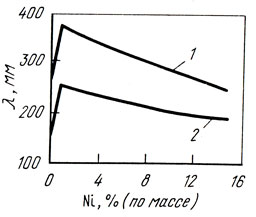

Сплавы системы медь - никель. Медь с никелем образуют систему с неограниченной растворимостью компонентов в твердом состоянии. Жидкотекучесть сплавов Cu-Ni (рис. 66) при введении в медь сравнительно небольших количеств никеля сначала заметно повышается, а затем постепенно снижается по мере увеличения интервала кристаллизации сплавов в соответствии с диаграммой состояния (см. рис. 7).

Рис. 66. Жидкотекучесть сплавов системы медь - никель при литье в песчаные формы (1) и кокиль (2)

|

ПОИСК:

|

© IZNEDR.RU, 2008-2020

При использовании материалов сайта активная ссылка обязательна:

http://iznedr.ru/ 'Из недр Земли'

При использовании материалов сайта активная ссылка обязательна:

http://iznedr.ru/ 'Из недр Земли'