Глава 2. Особенности производства бытовых часов

На формирование потребительских свойств часов большое влияние оказывают применяемые для их изготовления материалы и процесс производства.

Материалы, применяемые в часовом производстве. Часовые детали изготовляют из специальных материалов, отличающихся необходимыми механическими свойствами и внутренней структурой, хорошей обрабатываемостью, чистой и красивой поверхностью. К таким материалам относят специальные сорта часовой латуни, сталь-серебрянку, нержавеющую сталь, сплав для часовых волосков, различные пластмассы, лаки, краски и др.

Для изготовления платин, мостов и некоторых других часовых деталей применяют мелкозернистую латунь марки ЛС-63-3, обладающую высокими механическими свойствами. Латунь марки ЛС-59-1 используют для изготовления менее ответственных деталей. Свинцовистый нейзильбер марки МНЦС применяют для балансов и корпусов наручных часов. Автоматную свинцовистую сталь-серебрянку марок У7АВ и У10А используют для трибов, осей, колес, пружин, рычагов и винтов, нержавеющую сталь - для корпусов наручных часов и крышек корпуса, специальный сплав в виде проволоки диаметром 0,15-0,3 мм - для часовых спиралей. Камни часовые изготовляют из синтетического рубина, поставляемого в виде булек предприятиями химической промышленности.

Из числа химических материалов часовые заводы широко применяют: пластмассы - ударопрочный полистирол для корпусов будильников, настольных и настенных часов, а также сополимер, аминопласт и мелалит; стекло органическое часовое в листах и полосах; стекла часовые литьевые (из поликарбоната) для наручных часов; лаки светостойкие с высокой механической прочностью для покрытия циферблатов часов; литографские краски для изоляционной и декоративной печати на часовых циферблатах.

Для смазывания механизмов бытовых часов применяют часовые масла марок МБП-12, МЗП-6, МЦ-3 и МЧМ-5, а также смазки марок РС-1 и ПС-4, обладающие более густой консистенцией по сравнению с часовыми маслами.

Маслом марки МБП-12 смазывают цапфы оси баланса и импульсные плоскости палет, верхние и нижние цапфы трибов ангренажа, верхние цапфы центрального триба. Более вязкое масло МЗП-6 используют для смазывания опор зубчатых передач, а высоковязкое масло МЦ-3 - для цапф вала барабана и заводной пружины. Маловязкое масло МЧМ-5 применяют для смазывания малогабаритных часов во всех их точках. Для смазывания цапф анкера, палет и опор баланса вместо масла МЧМ-5 применяют также масло МБП-12. Для смазывания ремонтуара (узлов заводки пружины и перевода стрелок) используют смазку РС-1, а для пружины будильника - ПС-4. Допускаются другие часовые масла, показатели которых не уступают указанным выше.

Часовые масла, применяемые для смазки механизма часов, должны обладать устойчивостью к окислению, не растекаться по смазываемой поверхности, иметь необходимую вязкость, не быть летучими, не содержать или не образовывать вещества, которые могут разрушать металл.

Детали часового механизма смазывают с помощью специальных маслодозировок.

Понятие о процессе изготовления и сборки часов. Для производства часов характерно изготовление небольших по размерам деталей, а также повышенные требования к точности их изготовления и чистоте обработки поверхности.

Основным технологическим оборудованием часовой промышленности являются токарные автоматы продольного точения, зубофрезерные автоматы, многопозиционные автоматы для сверления и расточки, станки координатно-расточные и профильно-шлифовальные, автоматические быстроходные и специальные чеканочные прессы и другие прецизионные (особо точные) станки.

На часовых заводах работают автоматические линии по изготовлению различных деталей часов, многопозиционные автоматы для сборки узлов механизма, автоматические приборы для контроля и регулировки хода часов, уравновешивания балансов, контроля амплитуды колебания баланса, рассортировки на группы балансов по моменту инерции и волосков по моменту упругости и другие приборы. Применяют автоматические ультразвуковые моечные машины для деталей часов. Широко используют твердосплавные резцы, фрезы и штампы, многие детали обрабатывают алмазным инструментом.

Технологический процесс часового производства состоит из различных циклов.

В комплексно-механизированных цехах производят резку и правку заготовок прутка и ленты, штамповку деталей, механическую и термическую обработку, слесарную зачистку деталей, гальванопокрытие, а также узловую сборку. Лист и ленту режут гильотинными ножницами, а правят их - на правильных вальцах.

Применение высокопроизводительных процессов, правильно-отрезных автоматов, специальных гибочных автоматов позволяет полностью механизировать заготовительные операции путем получения заготовок и полуфабрикатов высокого качества и уменьшения последующих отделочных операций на других участках.

На специальных токарных автоматах продольного точения производят механическую обработку валиков, осей, втулок и винтов. Эти автоматы позволяют с высокой точностью полностью обрабатывать часовые детали из прутка. Автоматы снабжены устройством для сбора и отделения деталей от стружки и устройством для автоматической остановки его при израсходовании прутка.

Токарную обработку корпусных колец, ободков и крышек, а также нарезание резьбы на них, если корпус изготовляют герметичным, производят на специальных станках.

Обточку лапок корпусных колец, выступов под крышку и расточку отверстий делают на токарных станках, а сверление глухих отверстий под ушки - на вертикальных сверлильных станках.

Полировку и глянцовку по наружной поверхности деталей внешнего оформления для гальванического покрытия производят на полировальных станках быстровращающимися войлочными кругами или дисковыми щетками.

Для придания деталям красивого внешнего вида их обрабатывают на ажуровочных станках.

Основными узлами в часовом механизме являются зубчатые передачи, которые передают импульс от заводной пружины системы баланс-спираль, вращение от анкерного колеса секундной, минутной и часовой стрелкам и усилие на заводной механизм. Передаваемые анкерному колесу моменты в часовых механизмах весьма малы, и, следовательно, потери на трение между поверхностями зубьев должны быть минимальными. Для этих целей при изготовлении зубчатых деталей применяют высокопроизводительные зубофрезерные станки-автоматы. Для обработки торцевых зубьев заводных трибов, кулачковых муфт и других аналогичных деталей часового механизма используют станки-автоматы, работающие по методу деления и копирования.

Для достижения высокой чистоты обработки зубья трибов колес и барабанов полируют на зубополировальных станках.

Поверхности заводных колес часов подвергают декоративной отделке шлифованием и полированием. Одну из таких операций - лучевание (нанесение рисок в виде луча, узора) - производят на лучевальных станках.

Полную механическую обработку платин (оснований, на которых монтируется весь механизм) с углублениями и выступами различной формы и высоты, с большим количеством сквозных и несквозных отверстий делают в платино-мостовом цехе или участке.

Фрезерование углублений и выступов сложных конфигураций в платинах и мостах производят на фасонно-фрезерных автоматах.

Наиболее сложной и ответственной операцией является обработка отверстий в платинах и мостах, поскольку диаметры отверстий очень малы, допуск по диаметру у большинства отверстий равен 0,005 мм, а чистота поверхности должна быть не ниже 10-го класса. Эти отверстия в платинах и мостах сверлят на точных сверлильных станках.

Для достижения высокой точности обработки отверстий в платинах и мостах последние калибруют на калибровочных штампах. Резьбы в отверстиях нарезают на вертикальных резьбонарезных станках, которые оснащены фрикционом, позволяющим придавать шпинделю правое и левое вращение.

Наиболее сложные детали спускового регулятора - анкерное колесо с трибом, анкерную вилку с палетами, копьем и осью, баланс с осью и двойной ролик с импульсным камнем - изготовляют на специальных станках - автоматах и полуавтоматах.

Зубья анкерного колеса обрабатывают на многошпиндельном полуавтомате. Плоскости импульса и фаски шлифуют с чистотой поверхности не менее 12-го класса на особом шлифовальном станке, анкерную вилку фрезеруют на фрезерном полуавтомате.

Двойной ролик - одну из основных деталей в спусковом регуляторе, которая передает импульсы от анкерной вилки балансу для поддержания колебания баланса и освобождает анкерную вилку от анкерного колеса в момент их покоя, - обрабатывают на специальном автомате. После механической обработки детали и узлы поступают в гальванический цех, где в защитно-декоративных целях производят их металлическое покрытие толщиной от 0,5 мкм до 0,1 мм.

В большинстве случаев детали после механической обработки оказываются загрязненными жирами, поэтому в первую очередь их обезжиривают химическим или электрохимическим способом на специальных ультразвуковых моющих машинах в растворах четыреххлористого углерода, дихлорэтана, трихлорэтилена и др.

Обезжиренные детали подвергают гальванической обработке путем никелирования, хромирования, серебрения или золочения. Наряду с гальваническим покрытием в часовом производстве применяют химическое покрытие: оксидирование, фосфатирование и пассирование. В результате такой обработки детали часов приобретают красивый внешний вид и защитные свойства от разрушительного влияния окружающей среды.

Особое место среди технологических процессов часового производства занимает сборка часов, в которой значительную долю составляет ручной труд.

Основные сборочные операции выполняются на конвейерах сборщиками, овладевшими одной или несколькими однотипными операциями.

Высокая производительность при сборке часов достигается оснащением рабочих мест специальными приборами и приспособлениями, а также применением пульсирующих сборочных конвейров с автоматическим контролем движения. Последовательность сборки деталей и узлов зависит от конструкции механизма. Значительную часть узлов собирают в механических цехах, а затем в сборочных цехах.

Детали-комплекты подают на рабочие места сборщиков. Каждая операция сборки рассчитана на соответствующий промежуток времени и подчиняется определенному ритму конвейера. Ритм устанавливают в зависимости от трудоемкости операций и квалификации сборщиков, однако, применяя на конвейере специальные устройства-накопители, поддерживающие постоянный запас механизмов на рабочих местах, можно обеспечить средний ритм конвейера для всей бригады сборщиков.

Собирают часы на специальных подставках. Обычно сборку наручных часов начинают с установки на платину центрального и заводного колес, затем ставят узел барабана. Следующая операция - сборка зубчатого зацепления (промежуточного и секундного колес и ангренажного моста). Далее собирают механизм заводки и перевода стрелок, устанавливают ход (анкерную вилку и анкерный мост), а затем узел баланса. Завершается сборка установкой и закреплением циферблата в отверстиях платины, установкой стрелок и вставкой механизма в корпус.

В последнее время на Петродворцовом, Минском и других часовых заводах многие операции по сборке часов доверены мини-роботам, которые, например, устанавливают механизмы заводки пружины и перевода стрелок, колесную систему и центральный мост механизма. В будущем автоматические линии с мини-роботами займут ведущее место в сборке часов.

Сборочные конвейеры оснащены приборами объективного контроля, которые позволяют постоянно контролировать качество сборки непосредственно на рабочих местах.

Проверку и регулировку хода часов при сборочных операциях быстро и точно осуществляют с помощью приборов П-90, ППЧ-7М и др.

К основным параметрам, характеризующим качество часов, относят следующие.

Суточный ход (W) - это отклонение показаний часов от точного времени за сутки, равное разности поправок часов в конце и начале суток.

Поправка - это отклонение показаний часов точного времени в момент проверки часов. Если часы показывают меньше эталонного времени, то поправка имеет знак " + ", если больше, то знак "-".

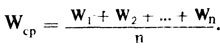

Средний суточный ход (Wcp), измеряемый в секундах, - это алгебраическая сумма смежных суточных ходов (W1 + W2+ ... + Wn), деленная на n - число суток, в течение которых определялись суточные ходы:

Мгновенный суточный ход - это ход, полученный при проверке механизма на приборе ППЧ-7М.

Продолжительность хода часов определяется временем работы часов от полной заводки пружины или одного поднятия гири до остановки часов.

Оценочное число является основным показателем точности хода часов. ГОСТом установлено оценочное число для каждой группы калибра и класса точности часов (см. Глава 4. Качество часов, настоящего издания). Чем ниже оценочное число, тем выше класс точности. Так, оценочное число часов наручных механических нормального калибра 4-й группы (от 26 до 30 мм) повышенного класса точности равно 11 (по ГОСТ 10733-79), а часов 2-го класса точности - 17.

Определяют оценочное число на приборе ППЧ-7М.

Оценочное число позволяет свести воедино разнообразные параметры, характеризующие качество, и дает возможность сравнивать не только показатели различных моделей, но и сравнивать их с зарубежными. Так, в Швейцарии приняты максимальные величины оценочных чисел: для мужских наручных часов - 22 ед. (в СССР - от 11 до 17 ед.); для женских наручных часов - 28 (в СССР - от 20 до 29 ед.).

Все часы, собранные на конвейере и прошедшие контроль в сборочном цехе, поступают на контрольно-испытательную станцию (КИС). В КИСе часы в течение 21-24 дней проходят по определенной методике сплошной контроль со съемом суточных ходов в различных положениях по хронометру и обкаткой механизмов, испытания дополнительных и защитных устройств.

Кроме того, партии часов, поступившие в КИС, подвергаются дополнительному выборочному контролю по оценочным числам. В зависимости от количества часов в поступившей в КИС партии (например, партии наручных часов могут быть от 100 до 500 шт., от 501 до 1000 шт., от 1001 до 2000 шт. ит. д.) определенное количество (выборка) часов отбирают для проверки. Так, из партии 100-500 шт. берут для проверки 30 шт., из партии 5000-10 000 шт. - 120 шт. и т. д.

Отобранные часы проверяют по различным параметрам (мгновенный суточный ход, позиционная погрешность, погрешность неуравновешенности баланса, температурная погрешность, величина амплитуды колебания баланса, форма записи на ленте прибора) и результаты проверки заносят в ведомости, после чего подсчитывают и определяют оценочное число проверяемой партии. Если при выборочном контроле оказалось, что часы не соответствуют требованиям методики, то всю партию часов КИС возвращают обратно в цех.

Часы, прошедшие испытания и отвечающие всем требованиям ГОСТа, считаются принятыми отделом технического контроля (OTK). После этого OTK на каждые часы выписывает по установленной форме паспорт, в котором указывает следующие данные: номер механизма; условное обозначение механизма и корпусного оформления; краткую техническую характеристику часов, включая защитные свойства корпуса; гарантированное заводом значение среднего суточного хода часов согласно требованиям ГОСТа; номер контролера и дату приемки часов, срок и условия безвозмездного (гарантийного) ремонта. Затем готовую продукцию упаковывают для сдачи ее на склад и дальнейшей реализации торгующим организациям.

По требованию торгующей организации (заказчика) предприятие-изготовитель обязано предъявить протоколы периодических испытаний. Торгующая организация (заказчик) во время поставки имеет право проводить периодические испытания и контрольную проверку качества часов.

Вопросы для повторения

- Какие материалы применяют для изготовления деталей часового механизма?

- Из каких циклов состоит технологический процесс часового производства и какое применяют при этом оборудование?

- Объясните последовательность сборки деталей и узлов часового механизма.

- Как осуществляется контроль за качеством сборки часов непосредственно на рабочем месте?

- Какие основные параметры, характеризующие качество часов, определяют непосредственно на рабочем месте и в КИСе?

- Что означает суточный и среднесуточный ход?

- Что такое оценочное число и на каком приборе оно определяется?

- Когда часы считаются принятыми отделом технического контроля?

|

ПОИСК:

|

© IZNEDR.RU, 2008-2020

При использовании материалов сайта активная ссылка обязательна:

http://iznedr.ru/ 'Из недр Земли'

При использовании материалов сайта активная ссылка обязательна:

http://iznedr.ru/ 'Из недр Земли'