Литье сложных моделей

Большой интерес представляет литье по выжигаемым моделям. Суть его заключается в том, что модель изготовляют из пенополистирола (пенопласта), представляющего собой ячеистый пластик. Такая структура образуется при вспенивании гранул полистирола. Модель удаляют из формы плавлением и газификацией при ее контакте с заливаемым металлом или выжиганием при температуре 350-400 °С.

Для изготовления моделей возможно применение пенополистирола в виде гранул или блоков. Модели из гранул приготовляют путем вспенивания их в пресс-формах при температуре 100 °С. Блочный пенопласт хорошо обрабатывается, режется ножом, склеивается декстрином. Такие свойства его позволяют изготовлять модели в домашних условиях.

При выполнении моделей из пенопласта необходимо по возможности избегать клеевых швов. В условиях мастерской не представляется возможным прокаливать опоку, а выжигают модель только за счет температуры заливаемого металла, поэтому клеевые швы могут не успеть выгореть полностью и испортят отливку. Следует отметить, что пенопластовая модель является разовой.

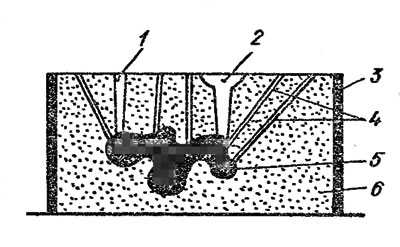

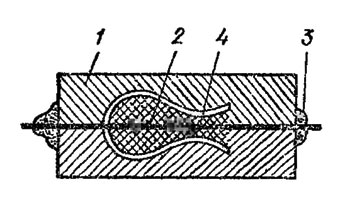

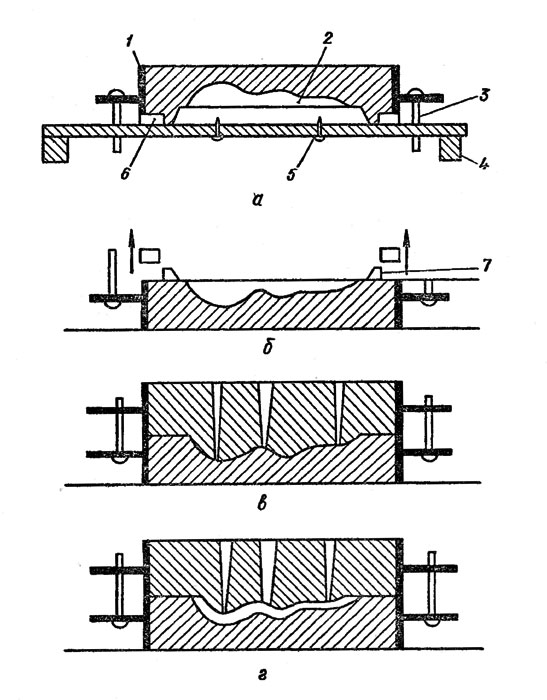

Модель из пенопласта формуют в земляную форму в опоке, которую подбирают по высоте модели. Если высоты одной опоки недостаточно, используют две. Опоку устанавливают на подмодельную плиту, внутреннюю часть ее припудривают графитом, затем насыпают слой формовочной земли толщиной 3-4 см, утрамбовывают, на него укладывают модель и также заформовывают землей. Вместе с моделью в удобных местах заформовывают литники и выпоры. При таком способе литья желательно иметь большее количество литников для увеличения площади соприкосновения расплавленного металла с моделью. Модель полностью засыпают землей, которую хорошо утрамбовывают (рис. 91). После этого аккуратно удаляют литники и выпоры, тонкой спицей прокалывают через землю до соприкосновения с моделью отверстия (чем больше, тем лучше) для отвода газов, образующихся в момент ее выгорания. Форма готова для заливки металла. При этом способе литья формовочную землю используют один раз, так как она загрязняется шлаками выгоревшей морали.

Рис. 91. Формовка выжигаемой модели: 1 - выпор, 2 - литник: 3 - опока: 4 - дополнительные каналы для выхода газов; 5 - пенопластовая модель: 6 - формовочная смесь

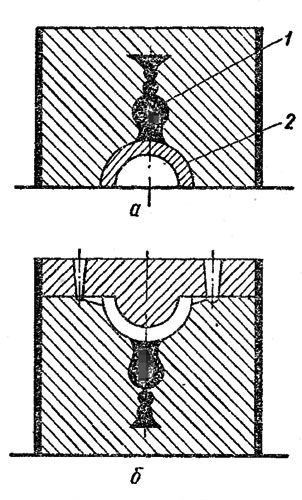

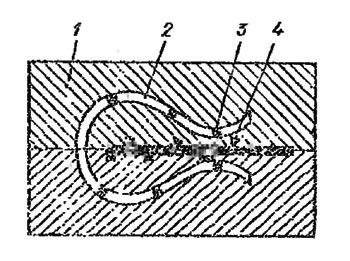

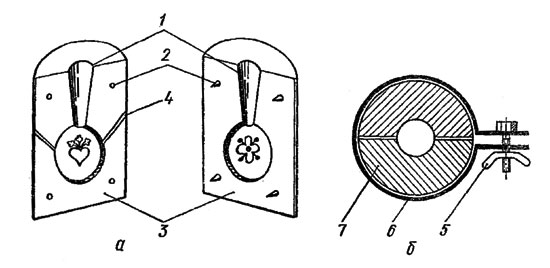

Изделия сложной формы обычно отливают частями, затем их соединяют между собой. Можно применять комбинированный способ формовки (рис. 92). Суть его заключается в следующем: часть модели, имеющую простые формы, изготовляют из гипса или другого материала. Затем ее заформовывают обычным способом. Более сложную часть модели, которую не представляется возможным удалить из земляной формы, не разрушив ее, выполняют из пенопласта. Например, при отливке кубка верхнюю часть модели несложной геометрической формы изготавливают из любого материала, нижнюю, более сложную, вырезают да пенопласта. Затем, уложив верхнюю часть модели на подмодельную плиту, начинают формовку в опоке. Когда формовочная земля сравняется с уровнем модели, к ней приставляют вторую (из пенопласта) часть и заформовывают до конца. Далее опоку переворачивают, на нее устанавливают вторую опоку и проводят окончательную формовку, не забыв при этом выполнить литниковую систему. После этого опоки разнимают и удаляют верхнюю часть модели, а нижняя, пенопластовая, остается заформованной в землю.

Рис. 92. Формовка комбинированной модели (а, б - последовательность выполнения): 1 - пенопластовая часть модели: 2 - гипсовая часть модели, которая после формовки удаляется

При использовании таких комбинированных форм получают цельные и довольно сложные по форме отливки. Однако существует опасность в момент формовки смещения элементов модели относительно один другого. Чтобы этого не произошло, в сочленения гипсовой формы и пенопластовых элементов вставляют швейные иглы или булавки, на которые накалывают элементы. Для предотвращения осевого вращения можно использовать несколько булавок.

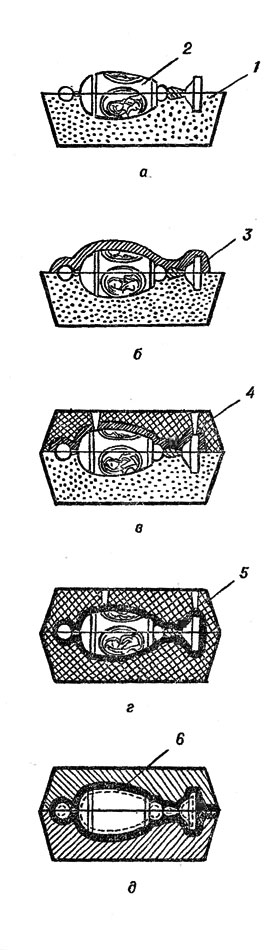

В ранее описанном способе литья по выплавляемым моделям оригинал изделия, выполненный из воска, в процессе формовки уничтожался. Более совершенным способом формовки по выплавляемым моделям является способ, при котором оригинал изделия, сделанный из любого материала, служит моделью для получения выплавляемой модели. В этом случае сохраняется оригинал и получают пустотелые изделия с заданной толщиной. Данный способ отливки изделия состоит из двух процессов: изготовление по оригиналу изделия пустотелой выплавляемой модели и изготовление по пустотелой выплавляемой модели литейной формы. Для изготовления пустотелой модели опоку устанавливают на подмодельную плиту и в нее заформовывают землей до половины оригинал изделия - выполняют так называемую фальшивую опоку (рис. 93) Поверхность оригинала, имеющего небольшие размеры, смазывают мыльной пеной и обкладывают слоем пластилина толщиной до 1 см. Более крупные изделия обкладывают слоем глины. Во избежание прилипания глины к оригиналу в качестве разделительного слоя используют тонкую мокрую бумагу. На фальшивую опоку с оригиналом сверху устанавливают вторую опоку и заливают гипсом. В гипсе оставляют литниковые каналы, которые доходят до пластилинового или глиняного слоя.

Рис. 93. Изготовление и формовка пустотелой выплавляемой модели (а-д - последовательность выполнения); 1 - фальшивая опока; 2 - модель; 3 - слой глины или пластилина; 4 - гипс; 5 - клеевая масса; в - слой канифоли

После затвердения гипса опоки переворачивают. Фальшивую опоку, оказавшуюся сверху, вместе с землей удаляют и устанавливают новую.

На вторую половину оригинала, ранее находившуюся в фальшивой опоке, также укладывают слой пластилина или глины. Смазав нижнюю опоку, залитую гипсом, мыльной пеной, заливают гипсом верхнюю, оставив литниковые отверстия. Когда гипс полностью затвердеет, верхнюю опоку снимают и удаляют слой пластилина или глины, следя за тем, чтобы ничего не осталось на оригинале. Затем опоку устанавливают на место. После удаления прокладочного слоя между гипсом, залитым в опоку, и оригиналом образовалось свободное пространство, соответствующее толщине прокладочного слоя. В образовавшуюся полость через литниковые каналы, оставленные в гипсовом слое, заливают раствор на основе столярного клея или технического желатина.

Опоки переворачивают после остывания клеевого раствора, со второй опоки удаляют разделительный слой и заливают клеевым раствором. Затем опоки разнимают и из полученной формы удаляют оригинал изделия. Благодаря эластичности клеевого раствора можно формовать изделие со сложной формой поверхности (орнаменты, шрифты, узоры), а также имеющего пазухи, что сложно выполнить при обычном способе формовки. К тому же клеевая масса является щадящей к материалу, из которого выполнен оригинал. Внутреннюю поверхность клеевой рубашки покрывают лаком, а после высыхания наносят кистью слой воска.

Форму собирают и через предварительно оставленное отверстие в ее полость заливают расплавленную канифоль, которую сразу же выливают из формы, пока она не остыла, при этом часть ее остается на стенках. Эту операцию повторяют до тех пор, пока не достигнут требуемой толщины стенок изделия. Нельзя перегревать расплав канифоли, так как могут расплавиться мелкие элементы клеевой формы.

После затвердения слоя канифоли опоки осторожно разнимают и извлекают полученную модель, представляющую собой пустотелую тонкостенную копию оригинала, которая будет служить выплавляемой моделью.

Формовку пустотелых изделий начинают с изготовления стержня. Стержнем называют часть формовочной смеси, которой заполняют полость формы. Основой его может служить металлический каркас, изготовленный из проволоки диаметром, зависящим от размеров модели. Основой каркаса является более толстый стержень, конец которого выходит из модели. После изготовления каркаса его вводят в полость модели и заполняют формовочной массой. В качестве стержневой, а также формовочной массы для небольших изделий, отливаемых из металлов с невысокой температурой плавления, можно использовать массу на основе гипса и талька или гипса и кварца. В случае применения масс на основе гипса следует помнить, что в них практически отсутствует газопроницаемость, поэтому в процессе формовки желательно сделать дополнительные отверстия для выхода газов, большое количество которых образуется в момент выплавки модели.

Если предполагается выполнить отливку из бронзы, латуни или других металлов с высокой температурой плавления, в качестве стержневой массы используют кварц, кварцевый песок с добавлением жидкого стекла (конторский силикатный клей). Песок необходимо прокалить при температуре 750-900 °С, но не в железной, а в чугунной емкости, например, в новой чугунной сковороде, чтобы в него не попали окислы железа. Жидкого стекла в смеси должно содержаться 5-30 %, остальное песок.

При отливке больших изделий в формовочную смесь добавляют 1-2 % технической буры или борной кислоты, которые, имея соответственно температуру плавления 741 °С и 575 °С, в момент прокаливания формы плавятся и, обволакивая зерна наполнителя, скрепляют формовочную массу.

Выплавляемую модель со стержнем формуют в опоку обычным способом. Модель из канифоли выплавляют в сушильном шкафу, постепенно повышая температуру. Опоку располагают литниковой системой вниз, через которую выходит расплавленная канифоль, поэтому под литниковой системой необходимо поставить емкость. В данном случае стенки формы укрепятся расплавленными частицами канифоли. Когда канифоль полностью стечет, форму прокаливают в муфельной печи. Если такой возможности нет, то это можно сделать в духовке газовой плиты при температуре 350 °С, поскольку канифоль начинает обугливаться при температуре 310 °С. Образующаяся копоть от сгоревшей канифоли покрывает стенки формы, что способствует улучшению качества поверхности отливки.

Целесообразно использовать опоку с дном, модель заформовать обычной формовочной смесью, а верхний слой, не касающийся модели, выполнить из смеси кварцевого песка или шамотной крошки с жидким стеклом. В момент выплавки модели он будет удерживать всю форму в опоке. Металл, подающийся в форму через литниковую систему, заполняет ее за счет давления собственной массы.

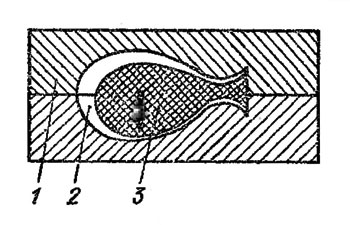

Рис. 94. Оседание стержня, в литейной форме: 1 - опока; 2 - полость для заливки металла; 3 - стержень

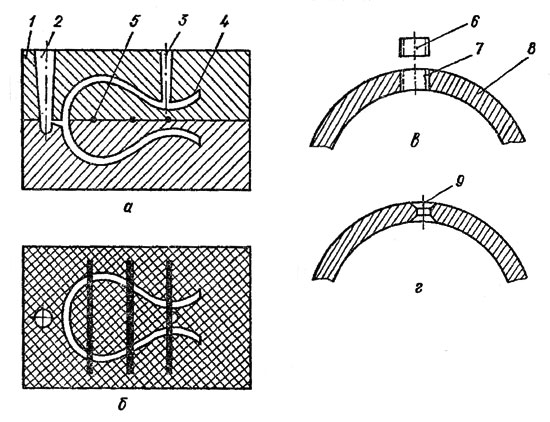

Если пустотелая модель имеет одно отверстие, через которое выходит арматура стержня, после выплавки ее стержень теряет опору и оседает внутри формы (рис. 94). Чтобы его зафиксировать в нужном положении, используют разные способы. Так, при изготовлении отливок больших размеров или при отливке изделий, имеющих места, которые не просматриваются (например, дно вазы), основной стержень с закрепленной на нем арматурой пропускают через модель насквозь и опирают двумя концами на края опоки, придавая ему строго фиксированное положение (рис. 95).

Рис. 95. Фиксация стержня в форме с помощью арматуры: 1 - форма; 2 - арматура; 3 - гипсовая обмазка для фиксации стержня относительно опоки; 4 - полость для заливки металла

После отливки изделия и удаления арматуры оставшиеся отверстия заделывают любым способом. Либо в том месте модели, которое находится снизу и как бы опираться на формовочную смесь, сверлят одно или несколько отверстий. Затем изготавливают пробки из металла, из которого будут отливать изделие. Размер их должен соответствовать диаметру отверстий в толще модели. Пробки вставляют в отверстия модели и формуют ее (рис. 96). Имея такую же толщину, как и модель, металлическая пробка после выплавки модели остается в форме и фиксирует расстояние между стержнем и краем ее. После заливки пробки сплавляются с основным металлом и от них не остается никаких следов.

Рис. 96. Фиксация стержня, с помощью металлических пробок. 1 - форма; 2 - литейная полость; 3 - металлические пробки; 4 - арматура

Площадь поперечного сечения пробок должна быть такой, чтобы они выдержали массу стержня и не вдавились в формовочную смесь. Следует учесть, что при выплавке модели форму переворачивают, поэтому пробки необходимо ставить и в верхней части ее. В качестве фиксаторов можно также использовать стальные стержни, которые пропускают через всю форму (модель и формовочную смесь). После отливки стержни извлекают, а в образовавшихся отверстиях нарезают резьбу и вкручивают резьбовые пробки или же отверстие раззенковывают и заглушают с помощью заклепок из того же металла – металлических шпилек (рис. 97). Затем эти места тщательно зачищают или зачеканивают.

Рис. 97. Фиксация стержня с помощью металлических шпилек: а - вид сбоку; б - вид сверху; в - заглушка отверстия резьбовой пробкой; г - заклепкой; 1 - форма; 2 - литник; 3 - выпор; 4 - литейная полость; 5 - стальная шпилька; 6 - пробка; 7 - отверстие с резьбой; 8 - отливка; 9 - заклепка

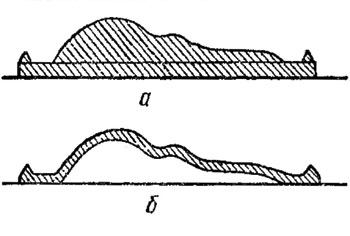

Оригиналы художественных изделий с относительно плоской поверхностью (медальоны, барельефы) выполняют обычно из мягких материалов - пластилина, глины, воска (рис. 98). Для формовки с них снимают гипсовые модели, при этом обратная сторона модели получается плоской и не повторяет изнутри форму лицевой поверхности. Выполненная по такой модели отливка имеет значительную массу, что нецелесообразно, так как расходуется большое количество металла. Чтобы этого избежать, применяют способ формовки по гипсовой модели с рамкой (рис. 99). В этом случае получают отливку, у которой внутренний рельеф повторяет форму лицевой поверхности, а толщина стенки соответствует толщине рамки и одинаковая по всей поверхности изделия. Формовку с рамкой применяют при изготовлении литейных форм по гипсовым моделям небольшой высоты и с пологими стенками.

Рис. 98. Барельеф: а - гипсовая модель рельефа; б - металлическая отливка

Если гипсовая модель имеет высокие вертикальные стенки с малым уклоном, данный способ применять нежелательно, потому что при формовке вертикальные стенки отливки получаются значительно тоньше верхних и металл при заливке может заполнить не всю форму, а только верхнюю часть ее.

Рис. 99. Формовка по гипсовой модели с рамкой (а-г - последовательность выполнения): 1 - опока; 2 - гипсовая модель; 3 - фиксирующие шпильки опоки; 4 - под модельная доска; 5 - крепление модели к доске; 6 - рамка; 7 - слой формовочной смеси, который удаляется

При формовке с рамкой модель необходимо зафиксировать на подмодельной плите, в качестве которой можно использовать кусок древесностружечной плиты с несколькими просверленными отверстиями. Через них модель крепят шурупами. В плите также выполняют отверстия для фиксирующих штырей нижней опоки. Укрепив модель на плите и установив на нее опоку с подложенной под края рамкой, начинают набивку ее формовочной смесью, тщательно утрамбовывая. Толщина рамки будет соответствовать толщине стенок будущей отливки. Заформованную опоку переворачивают вместе с подмодельной плитой и, слегка постукивая по поверхности плиты, аккуратно снимают ее с опоки вместе с рамкой. После снятия рамки выше опоки образовался выступ из формовочной смеси, который необходимо срезать по всей поверхности опоки до уровня ее края. Таким образом получают отпечаток полуформы меньший высоты модели на толщину рамки, подкладываемой под опоку, и соответствующий толщине стенки будущей отливки. Затем на заформованную опоку устанавливают вторую и по отпечатку в нижней набивают верхнюю полуформу с литниковым каналом и выпором. Верхнюю опоку формуют более тщательно и аккуратно, так как непрочную поверхность песчаной модели можно легко повредить при уплотнении смеси трамбовкой.

Удалив литник, верхнюю опоку снимают и при необходимости исправляют форму. Заформованную нижнюю опоку с рамкой, служившую моделью для верхней полуформы, выбивают и с помощью фиксирующих штырей устанавливают снова на подмодельную плиту в том же положении, в котором она находилась первоначально. Затем набивают ее формовочной смесью, но уже без рамки. После окончания формовки опоку переворачивают, снимают подмодельную плиту с моделью, а обе полуформы собирают. Таким образом получают полость, соответствующую толщине рамки.

Кроме основных способов литья в землю и по выплавляемым моделям, в старину мастера применяли литье в твердые разборные формы. Этим способом отливали ювелирные украшения, пуговицы, декоративные накладки для оружия и доспехов. Материалом для форм служила глина и мягкие породы известняка. Изготовленные вручную формы из глины состояли из двух половин с углублениями для фиксации их одна относительно другой. Полость формы выполняли вручную или формовали по образцу из сырой глины, затем высушивали и обжигали (рис. 100). Для изготовления таких форм можно использовать огнеупорную шамотную глину или тигельную массу. Шамотный наполнитель для этих масс при выполнении литейных форм должен быть тонкого помола. Следует помнить, что шамотная глина при высыхании дает значительную усадку - 7-14 %. Обжигают глиняную форму в муфельной печи при температуре 900 °С, а затем скрепляют две полуформы между собой двумя хомутами, изготовленными из стальной полосы и соединенными с помощью винтов и гаек.

Рис. 100. Литейная форма из глины: а - половинки формы; б - стяжка формы; 1 - литник; 2 - фиксаторы; 3 - форма; 4 - выпоры; 5 - стягивающий винт; 6 - хомут (стальная полоса); 7 - форма

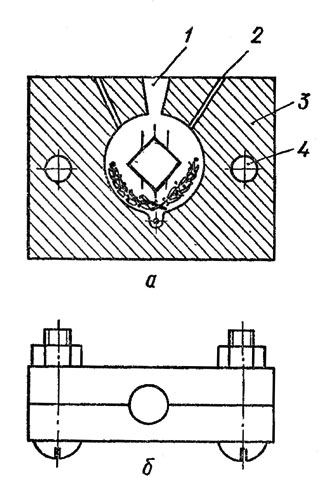

Принцип изготовления литейных форм из известняка такой же, как и из глины. Разница лишь в том, что полость формы выбирается резцами. Используя для литейных форм одну из разновидностей известняка - шифер, имеющего плотную структуру и хорошо поддающегося обработке, старинные мастера с помощью гравировки выполняли сложные формы и получали высокохудожественные произведения. В качестве материала для таких форм можно использовать пластины из тигельного графита или графитовых электродов для электроплавильных печей, так как графит хорошо поддается обработке резанием (рис. 101). В заготовленных пластинах необходимого размера прилегающие поверхности зачищают мелкой наждачной бумагой, а затем притирают одну к другой. В двух точках пластин просверливают отверстия насквозь, через которые их стягивают болтами и гайками. Отверстия сверлят в тех местах, где они не будут мешать изготовлению формы и литников. После описанных подготовительных операций приступают к изготовлению (вырезка и гравировка) литейной формы и литниковой системы.

Рис. 101. Графитовая форма: а - в разрезе; б - форма в сборе; 1 - литник; 2 - еыпор; 3 - форма; 4 - отверстия под винт

Перед заливкой металла графитовую форму изнутри необходимо покрыть тонким слоем каолина или мела, разведенных водой с добавлением жидкого стекла, что предохранит ее от выгорания.

После извлечения отливки из формы она обычно имеет некрасивый вид - с пригаром частичек формовочной смеси, всевозможными цветами побежалости и т. п. В этом случае механические загрязнения удаляют с помощью стальной щетки, а затем изделие отбеливают в кислотах и щелочах.

Медь, бронзу, латунь и мельхиор обычно обрабатывают в два приема: сначала выполняют предварительное травление, а потом окончательное, или глянцевое. Состав раствора для предварительного травления следующий: азотной и серной. кислот - соответственно по 250 мл, натрия хлористого 0,5 г. Время обработки 4-5 с, температура раствора 20-25 °С. Для окончательного травления используют раствор: азотной и серной кислот по 250 мл, соляной кислоты 5 мл, голландской сажи 1-1,5 г.

В этот раствор изделия погружают на 6-8 с, затем быстро промывают в большом количестве воды.

Свинец травят 5-10%-ной азотной кислотой, цинк и кадмий - 5-20%-ной соляной кислотой, алюминий 10-20%-ным раствором едкого натра.

В приведенных составах растворов применяются концентрированные кислоты. Следует помнить, что работа с ними требует особой осторожности, готовить их необходимо под вытяжкой или на улице.

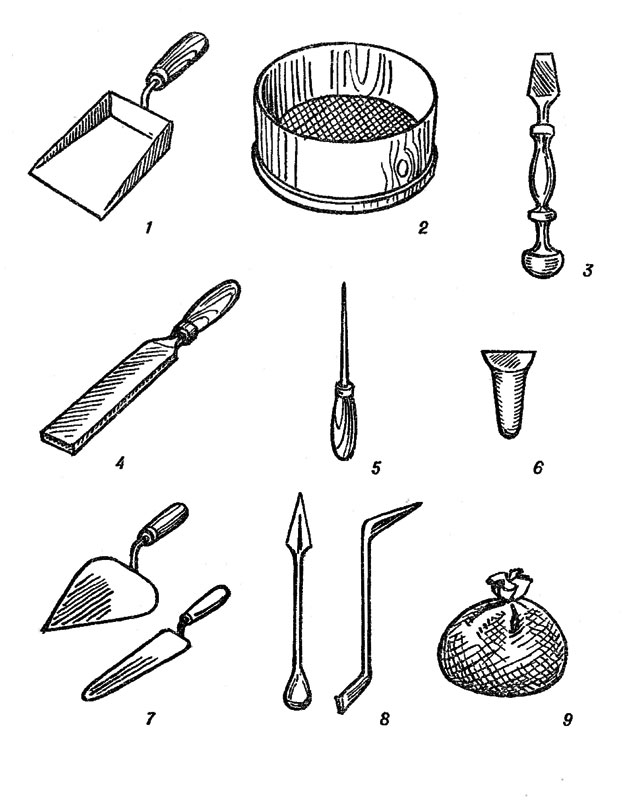

Формовочный инструмент. Для литья необходим специальный формовочный инструмент, который можно разделить на две группы. К первой относятся инструменты, необходимые для набивки формы и удаления из нее модели,- лопатки, сита, трамбовки, линейки, вентиляционные иглы, деревянные молотки-киянки, бруски, кисти.

Рис. 102. Инструмент, применяемый при формовке: 1 - лопатка; 2 - сито; 3 - трамбовка; 4 - правильный брусок: 5 - вентиляционная игла; 6 - модель литника; 7 - гладилка; 8 - ланцеты; 9 - мешочек с припылом

Вторая группа включает инструменты, применяемые для отделки формы,- всевозможные гладилки, отделочные и подрезные ланцеты и пр. (рис. 102).

|

ПОИСК:

|

© IZNEDR.RU, 2008-2020

При использовании материалов сайта активная ссылка обязательна:

http://iznedr.ru/ 'Из недр Земли'

При использовании материалов сайта активная ссылка обязательна:

http://iznedr.ru/ 'Из недр Земли'