Литье по выплавляемым моделям

Сущность способа получения отливок по выплавляемым моделям состоит в том, что модели отливки и ее литниковой системы изготовляют из легкоплавких материалов - воска, парафина, стеарина. Модель выполняют из этих материалов путем запрессовки или заливки их в пресс-форму. После затвердения восковую модель извлекают из пресс-формы и наносят несколько слоев состава, который после сушки создает на модели огнеупорную керамическую оболочку. Выплавив модельный состав из оболочки, получают тонкостенную литейную форму, а оболочку заформовывают в неразъемную опоку, прокаливают и заливают металлом.

Если необходимо сделать несколько одинаковых восковых моделей или снять восковую копию со сложного изделия для последующего литья, используют эластичную форму, которую изготовляют из технического желатина или столярного клея. Наиболее качественные формы получают из технического желатина, который предварительно увлажняют водой (на 150 г желатина 15 мг воды). Процесс набухания длится 30 мин при перемешивании. В дальнейшем воду добавляют очень малыми порциями. При набухании желатин увеличивается в объеме, а при нагревании снова принимает прежний объем.

Столярный клей на сутки замачивают водой, меняя ее два-три раза. Количество поглощенной клеем воды достаточно для его варки на водяной бане. Во время варки температура его не должна превышать 70 °С. Емкость для варки должна иметь герметичную крышку, чтобы уменьшить потери пара. Для компенсации этих потерь можно добавить в клей небольшое количество воды.

Варка длится один-два часа. Когда желатин или клей приобретут однородный состав и по консистенции будут напоминать густую сметану, доливают 6-8 мл горячей воды вместе с пластификатором. В качестве пластификатора применяют 3-4 г технического глицерина. Затем смесь тщательно перемешивают. Во избежание заплесневения массы в нее добавляют 0,5 г антисептика (фенола или формалина).

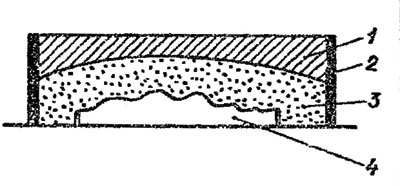

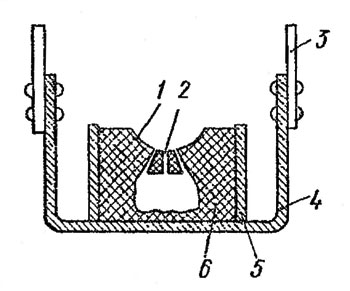

Полученной массой заливают образец, предварительно окружив его обечайкой. Если образец выполнен из пластилина, его предварительно охлаждают в холодильнике. Во избежание деформации эластичной формы после застывания ее с тыльной стороны заливают гипсом (рис. 86). Клеевые формы можно переплавлять, используя их неоднократно, однако при этом следует значительно уменьшить количество добавляемой воды.

Рис. 86. Изготовление эластичной формы: 1 - гипс; 2 - обечайка; 3 - эластичная масса; 4 - модель

При использовании клеевых эластичных форм для изготовления восковых моделей необходимо помнить, что температура модельного состава для заливки не должна превышать 50 °С, иначе форма оплавится и станет непригодной.

При формовании гипсовых моделей в клеевой форме ее обезжиривают, протирая тальком с помощью мягкой кисти. Затем форму задубливают два раза 20%-ным раствором алюминиевых квасцов.

Изготовление резиновой пресс-формы. Для отливки большого количества одинаковых элементов (звенья браслета, декоративные цепи) и т. п. необходимо большое количество восковых моделей. В таких случаях целесообразно изготовить резиновую пресс-форму. Для этого понадобятся сырая резина, вулканизатор и две полированные металлические пластины, соответствующие размерам вулканизатора. Можно использовать автомобильный вулканизатор напряжением 12 В и подключать его через понижающий трансформатор.

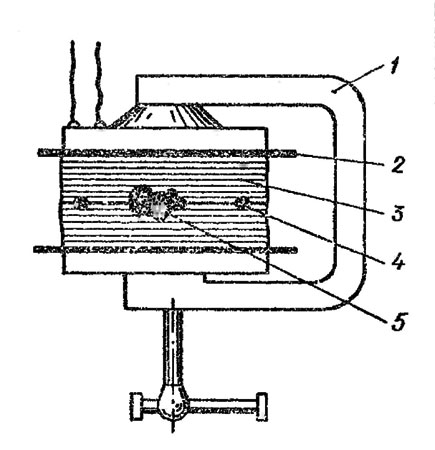

Для выполнения разъемных пресс-форм из сырой резины вырезают пластины по форме и размерам металлических пластин. Резиновые пластины очищают с двух сторон бензином и складывают в пачки. Количество пластин в пачке зависит от высоты модели. На нижней пачке в нескольких местах кладут металлические шарики от подшипника, которые будут служить замками и фиксировать положение верхней и нижней половин пресс-формы относительно одна другой. Шарики располагают так, чтобы они не мешали извлечению восковой модели. Между замками размещают модель, выполненную из металла. Поверхность верхней и нижней резиновых пачек, обращенных к модели, натирают тальковой пудрой, а края будущего разъема смазывают машинным маслом либо припудривают тальком или графитом. После наложения верхней пачки на нижнюю собранный пакет укладывают между металлическими пластинами, припудренными тальком, и зажимают их в струбцине вулканизатора. Процесс вулканизации длится 30-45 мин при температуре 140- 150 °С (рис. 87). По истечении этого времени резиновый пакет вместе с пластинами извлекают из вулканизатора и охлаждают под струей воды. Затем на краях обрезают лишнюю резину и форму разнимают. Если на образце не было литника, то его вырезают непосредственно на пресс-форме.

Рис. 87. Изготовление резиновой пресс-формы: 1 - вулканизатор; 2 - стальные пластины; 3 - сырая резина; 4 - замок (стальные шарика); 5 - образец

При изготовлении разрезных пресс-форм отпадает необходимость в изготовлении замков. В данном случае также вырезают резиновые пластины и собирают из них пакеты, соответствующие высоте модели. Пластины предварительно смачивают бензином. Модель (оригинал) укладывают между двумя пачками сырой резины, большие полости модели плотно заполняют кусочками сырой резины. Собранный таким образом пакет вместе с металлическими пластинами зажимают в струбцине вулканизатора. Далее процесс протекает аналогично описанному выше. После извлечения пресс-формы ее разрезают на две половинки, аккуратно подрезая линию разъема, которую делают неровной для лучшей фиксации их.

Применяемые составы для изготовления модели подразделяют по температуре плавления на легкоплавкие и тугоплавкие. Наиболее доступны и удобны легкоплавкие модельные составы, которые используют при изготовлении небольших отливок. Приготовляют их на основе парафина и стеарина (табл. 3).

| № рецепта | Компоненты, % не менее | |||

| стеарин | парафин | воск | переплав | |

| 1 | 50 | 50 | - | - |

| 2 | 25 | 25 | 50 | - |

| 3 | 8 | 12 | - | 80 |

| 4 | 17 | 17 | - | 66 |

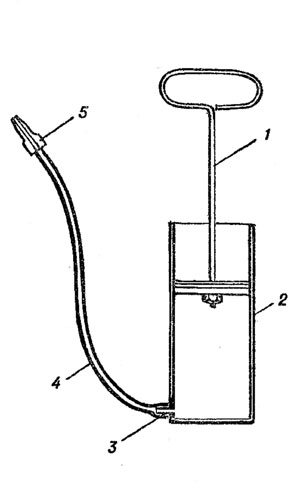

Модельный состав плавят на водяной бане. Однако самотеком пресс-форму заполнить нельзя. Состав должен легко запрессовываться. Для этого нужно сделать несложное приспособление - один конец отрезка трубы с гладкой внутренней поверхностью наглухо заделывают (заваривают или запаивают), затем по внутреннему диаметру ее из резины изготовляют поршень, к которому крепят ручку. В нижней части трубы, у дна, просверливают отверстие и в него впаивают штуцер под резиновый шланг. Далее выполняют второй штуцер - наконечник, соответствующий диаметру литника пресс-формы. Один конец шланга через штуцер подсоединяют к емкости, а в другой вставляют штуцер-наконечник. Это и будет простейший пресс-шприц, (рис. 88).

Рис. 88. Устройство пресс-шприца: 1 - поршень; 2 - корпус; 3 - штуцер; 4 - шланг; 5 - игла

Шприц заполняют модельным составом и опускают в емкость с кипящей водой. После того как расплав будет готов, его хорошо перемешивают и дают остыть до пастообразного состояния (температура 42-45 °С).

Резиновую пресс-форму припудривают тальком или смазывают машинным маслом и запрессовывают модельный состав.

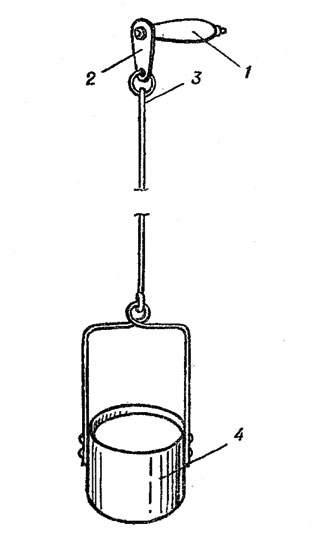

Как и при изготовлении восковых моделей, расплавленный металл в полость формы должен подаваться под давлением. В промышленности для этого применяют машины для центробежного литья. В условиях домашней мастерской используют ручную центрифугу, которую изготовляют следующим образом: в деревянную или пластиковую ручку пропускают стальной прут диаметром 5-6 мм и к нему неподвижно прикрепляют серьгу. Ручка должна свободно вращаться на стержне. Подставку для опоки выполняют из листовой стали или отрезка трубы с заваренным концом диаметром не более 80 мм. К бортику опоки высотой 25-30 мм приклепывают или приваривают скобу Сверху скобы выполняют кольцо, которое соединяется с серьгой проволочным коромыслом с согнутыми на концах кольцами.

Места соединения должны быть прочными и подвижными. Длина коромысла 25-40 см (рис. 89).

Рис. 89. Ручная центрифуга: 1 - ручка; 2 - серьга; 3 - коромысло; 4 - подставка для опоки

Опоки представляют собой отрезки стальных труб разных диаметров для различных моделей. Однако самая большая опока должна свободно умещаться в подставке центрифуги.

Формуют модель следующим образом. Расплавленным воском крепят к ней стальные литниковые штифты. В качестве их можно использовать стальные швейные иглы с отломанными концами. Если модель имеет сложную форму или большую массу, применяют несколько штифтов, но они обязательно должны пересекаться в одной точке, где также скрепляются воском. Впоследствии точка пересечения окажется вне формовочной массы. С учетом размеров модели высота опоки должна быть такой, чтобы между ее дном и моделью оставался зазор 1-2 см, а вверху, в формовочной массе, можно было вырезать литниковую чашу для плавки металла. Формовочную массу можно приготовить следующего состава, частей по массе:

Рецепт 1

Гипс 2

Пемза или тальк 1

Рецепт 2

Кварц 7

Гипс 3

Глюкоза (замедлитель) 0,1

Вода 450 г

(на 1 кг смеси)

Опоку ставят на лист асбеста и заполняют формовочной массой. Пока масса не затвердела, модель берут за штифт и погружают в нее, слегка раскачивая для удаления пузырьков воздуха. Когда масса затвердеет, но не ранее чем через час, если имеется замедлитель, вырезают литниковую чашу, затем плоскогубцами осторожно удаляют штифты. Литниковые каналы должны располагаться в центре литниковой чаши и иметь каждый самостоятельный выход (рис. 90). Для выплавки восковой модели опоку помещают в сушильный шкаф или духовку литниковой системой вниз. В течение двух часов постепенно повышают температуру до 350 °С, так как при резком повышении ее пар разорвет форму После этого опоку кладут боковой стороной на лист асбеста, уложенный на конфорку плиты, и на сильном пламени окончательно выжигают воск, переворачивая ее для равномерного прогревания. Если имеется электрическая муфельная печь, то выплавку проводят в ней, доводя температуру до 700 °С, с периодическими выдержками после 200 и 400 °С. Когда стенки опоки станут красными, ее переносят в ручную центрифугу. Литниковую чашу загружают металлом с добавкой флюса - буры и приступают к плавке на пламени горелки или в печи.

Рис. 90. Формовка восковой модели в опоке: 1 - литниковая чаша: 2 - литники; 3 - скоба: 4 - подставка под опоку; б - опока: 6 - формовочная смесь

Когда металл расплавится полностью, начинают вращать центрифугу, и он устремляется в полость формы, Двадцати оборотов центрифуги достаточно не только для заполнения формы, но и для кристаллизации металла. Чтобы извлечь отливку, ее опускают в воду.

Из мелких элементов с помощью пайки или других способов соединения можно создавать более крупные изделия. В качестве сплава рекомендуется следующий состав, %:

Медь 63,7 Олово 2,55 Цинк 33,5 Свинец 0,25

Придерживаться десятых и сотых долей процента компонентов сплава не обязательно, некоторые отклонения в составе существенно не повлияют на его литейные свойства.

|

ПОИСК:

|

© IZNEDR.RU, 2008-2020

При использовании материалов сайта активная ссылка обязательна:

http://iznedr.ru/ 'Из недр Земли'

При использовании материалов сайта активная ссылка обязательна:

http://iznedr.ru/ 'Из недр Земли'