Изготовление кованых элементов и изделий утилитарно-бытового и декоративного назначения

Овладев основными приемами ковки, можно переходить к изготовлению несложных изделий.

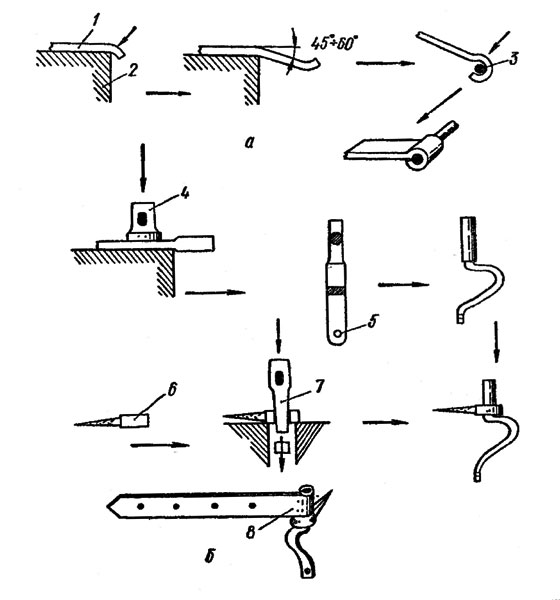

При изготовлении петель берут полосу необходимого размера, на одном конце отмечают расстояние, соответствующее длине окружности ушка петли плюс две толщины полосы. Конец заготовки нагревают и отмеченный участок отгибают в сторону, противоположную направлению скручивания петли. Затем заготовку кладут на край наковальни. Сдвигая заготовку и нанося удары ручником, выполняют загибание. Когда загиб оформится на 2/3, в него вставляют оправку необходимого диаметра. После этого окончательно формуют ушко петли (рис. 47). Вторая часть ее состоит из двух элементов - опорного пальца, на котором вращается петля, и удерживающего костыля.

Рис. 47. Изготовление декоративной петли: а - последовательность выполнения ушка; б - последовательность выполнения опорной оси петли; 1 - заготовка; 2 - наковальня; 3 - оправка; 4 - гладилка; 5 - отверстие; 6 - костыль; 7 - бородок; 8 - петля в сборе

Опорный палец изготавливают из круглой заготовки. На расстоянии ширины петли плюс толщина костыля делают отметку. Затем увеличивают это расстояние приблизительно втрое - это будет размер заготовки. Далее, разогрев заготовку, уплощают ее на 2/3 длины, оформляют острые углы и на конце плоской части пробивают отверстие. Для костыля вытягивают одну сторону заготовки на клин. Противоположную часть образовавшегося клина слегка уплощают и пробивают отверстие, соответствующее диаметру опорного пальца. Если петля не несет больших нагрузок, можно отказаться от опорного пальца, а если в момент скручивания ушка вставить скобу и обогнуть ее, то петля получится неразъемной (рис. 48).

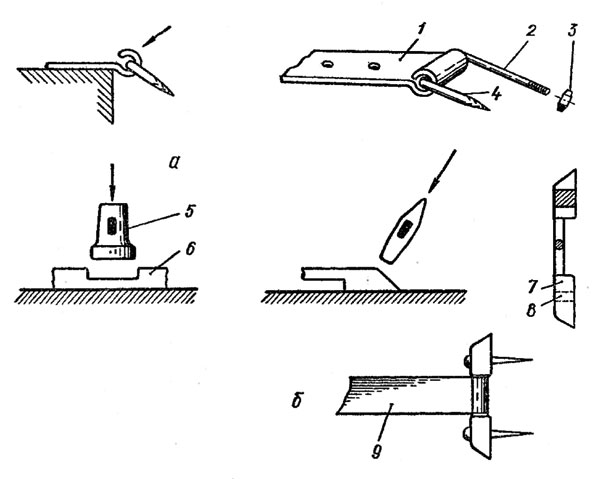

Рис. 48. Изготовление неразъемных петель: а - со скобой (резьбовой или забивной); б - с декоративной накладкой; 1 - петля; 2, 3 - резьбовое крепление скобы; 4 - обычный способ крепления {забивкой); 5 - гладилка; 6 - заготовка; 7 - шарнир; 8 - отверстие; 9 - петля в сборе

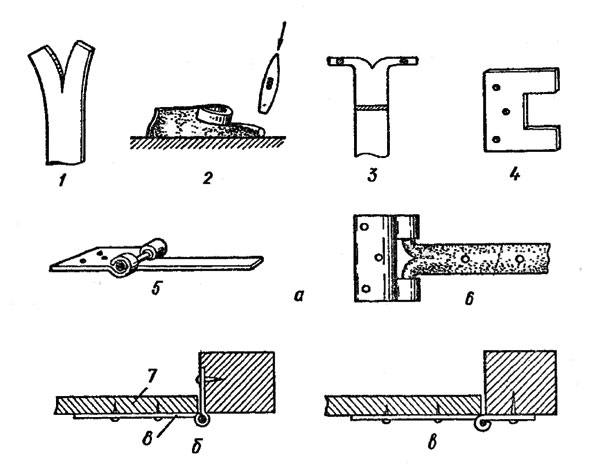

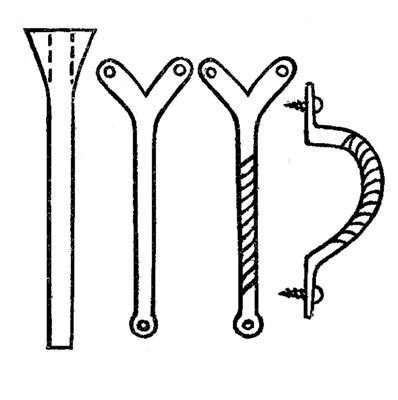

Петлю без опорного пальца выполняют следующим образом: конец полосы разрубывают, отрезки отгибают в стороны и оформляют в виде кругляков. Вторую часть петли вырубывают в форме буквы П и загибают вокруг отогнутых усов. При этом получают петлю, одна часть которой является накладной, а вторая может крепиться как с наружной, так и с внутренней стороны (рис. 49). Кроме функционального назначения, петли могут быть декоративным украшением. Последовательность изготовления декоративных петель показана на рис. 50.

Рис. 49. Изготовление шарнирной петли без пальца: а - последовательность операций; б - крепление петли впотай; в - крепление петли внакладку; 1 - разрубка заготовки; 2 - осадка и формирование усов; 3 - вид законченного элемента; 4 - вырубка П-образной заготовки; 5 - сборка петли; 6 - вид готовой петли; 7 - двери, ворота; 8 - петля

Рис. 50. Последовательность изготовления декоративных петель: 1 - разрубка заготовки; 2 - оттягивание концов; 3 - придание формы: 4 - загиб ушка петли; 5 - готовая петля; 6 - насечка

После того как петли готовы и смонтированы, для завершения ансамбля требуется выполнить ручки (рис. 51). Ручку желательно крепить как минимум в трех точках, находящихся не на одной осевой линии. Для изготовления ручки заготовку квадратного сечения расплескивают на одном конце, потом это место разрубывают вдоль и слегка разводят в стороны. На концах полученных усов просверливают или пробивают отверстия. Противоположный конец заготовки с помощью наставки уплощают, а затем выполняют в нем отверстия. Разогрев всю заготовку, перекручивают ее посредине и придают ей форму ручки, следя за тем, чтобы все точки крепления находились в одной плоскости. Готовое изделие проверяют и при необходимости ровняют. Для этого его кладут на поверхность наковальни всеми точками крепления.

Рис. 51. Изготовление ручки

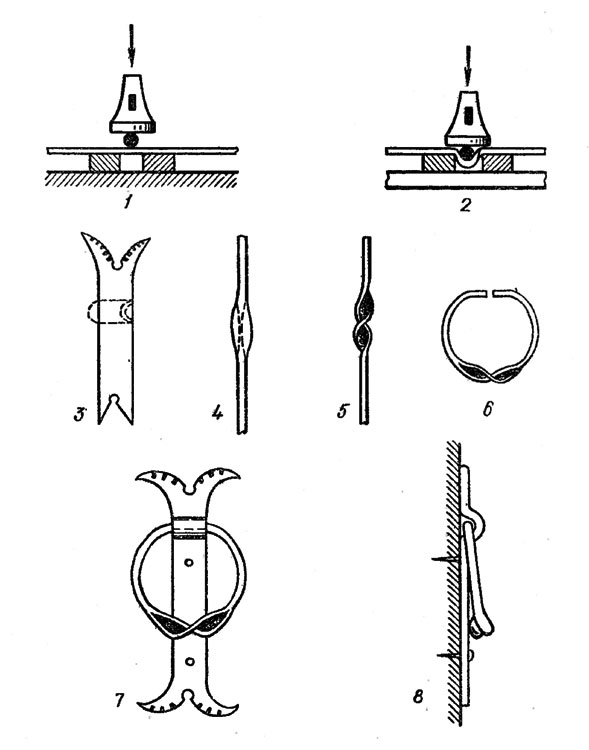

Часто для ворот и калиток применяют ручки-стучальца, представляющие собой накладку с закрепленным шарнирно кольцом или молотком, который при постукивании им о накладку издает звук (рис. 52).

Рис. 52. Этапы изготовления ручки-стучальца: 1, 2 - высаживание ушка; 3 - разрубка и отгибание усов; 4, 5 - сплющивание и торсировка заготовки; 6 - изготовление кольца; 7 - ручка в сборе; 8 - вид сбоку

Для изготовления ручки-стучальца требуется отрезок полосы и пруток круглого сечения. Разогретую полосу кладут на две подкладки, уложенные на наковальню. Толщина подкладок должна равняться диаметру прутка плюс толщина полосы, а расстояние между ними - также соответствовать этому размеру. Затем сверху накладывают пруток и через гладилку наносят по нему удары до полной высадки металла. Лишний материал отрубывают. Отрубленные концы следует оформить. Для этого, отступив от края на расстояние, равное ширине полосы, с двух сторон посредине пробивают отверстия, далее от углов к отверстию вырубывают часть металла. С помощью чекана в форме затупленного зубила делают насечку с внутренней стороны полученных усов, вследствие разгонки металла они разворачиваются на наружную сторону. Необходимый кусок круглой заготовки уплощают посредине, прокручивают на 180° и на оправке или роге наковальни закручивают в кольцо, которое в момент крепления ручки заводят в полученную высадку. Чтобы кольцо не меняло своего положения, в месте стыка его спрямляют на ширину полосы.

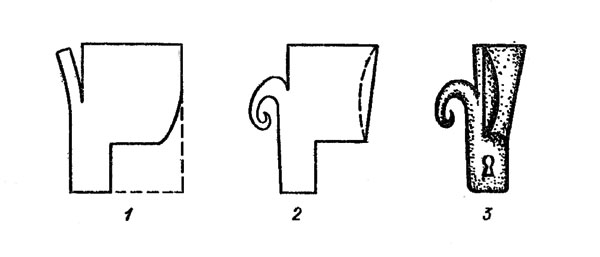

Для врезных замков используют декоративные накладки, которые могут одновременно служить ручками (рис. 53). Для изготовления ручки из листового металла толщиной 3-4 мм вырубывают заготовку необходимого размера, затем на расстоянии 20 мм от края разрубывают ее. Полученный ус оттягивают на нет и закручивают завиток. На краю наковальни оформляют ручку, далее выполняют отверстие для ключа и крепления, тщательно обработав края изделия напильником.

Рис. 53. Ручка-накладка: 1 - раскрой листа металла; 2 - формирование бокового завитка; 3 - окончательный вид ручки

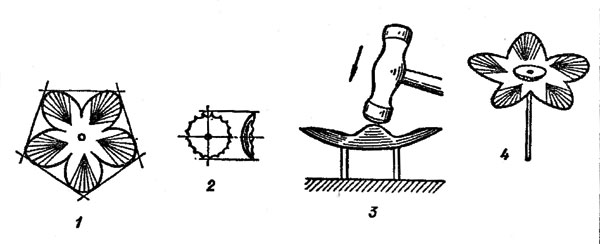

Традиционным элементом кованых изделий является растительный орнамент, состоящий из цветков и листьев. Существует множество способов изготовления цветков из металла. Одним из простейших является способ, когда элементы цветка выполняют из листового металла (рис. 54). Задуманную форму цветка делят на отдельные элементы, затем для каждого изготавливают шаблон из картона или плотной бумаги. С помощью шаблонов рисунок переносят на металл, вырубывают заготовки и придают им необходимую форму. На цветки, изготовленные из тонкого металла, можно нанести фактуру чеканами с различной формой боя холодным способом. При использовании металла толщиной свыше 3 мм элементам цветка можно придать форму не только вырубкой, но и разгонкой металла, а также за счет получения более глубокого рельефа при нанесении фактуры горячим способом. После этого элементы собирают в цветок. Если необходимо, цветок нагревают и окончательно формируют с помощью клещей или плоскогубцев.

Рис. 54. Цветок из листового металла: 1 - разметка и вырубка формы цветка; 2 - середина цветка; 3 - формирование объема; 4 - вид в сборе

Процесс изготовления розы по технологии похож на вышеописанный способ, но имеет свои особенности: из листа металла вырубывают три круглые заготовки с отверстиями посредине. Диаметр отверстия должен соответствовать стеблю, на котором будет крепиться бутон. Затем от края к центру заготовку разрубывают на пять одинаковых частей-секторов, не доходя до центрального отверстия 5-8 мм.

Заготовку нагревают и одну часть отгибают под углом 90°, укладывают на угол наковальни или шперак и расковывают. При этом уменьшится толщина отогнутой части и увеличится ее размер. Прокованную часть отгибают на прежнее место, перекрывая соседние элементы. Операцию повторяют со всеми частями заготовки.

Лепестки укладывают ступенькой - одна часть лепестка должна находиться под предыдущими, другая под следующими. Раскованные заготовки в плоском виде собирают в пакет и укрепляют на несущем стержне. Набор хорошо нагревают и плоскогубцами придают ему форму розы. От количества заготовок зависит объем цветка.

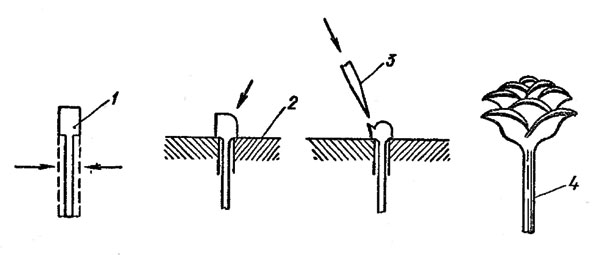

Одним из вариантов является способ изготовления розы из цельного куска металла (рис. 55). Для этого в заготовке необходимого размера оттягивают и формируют отрезок меньшего диаметра. Хорошо нагретую заготовку вставляют в отверстие наковальни или плиты тонким концом, а другой, более толстый, осаживают в форме конуса или полусферы. Далее, начиная- с основания конуса, надрубывают металл полукруглым зубилом.

Рис. 55. Изготовление розы из цельного куска металла: 1 - заготовка; 2 - наковальня или кузнечная форма; 3 - полукруглое зубило; 4 - готовый цветок

При этом способе изготовления розы нельзя дать конкретных советов по количеству и глубине разрубов и их направлению, поскольку все зависит от вкуса кузнеца. Однако следует помнить, что ширина линии разруба и угол отклонения лепестков зависят от толщины зубила и угла его заточки.

Используя способность металла увеличивать площадь при уменьшении толщины, можно изготовить цветок из дельной заготовки с оттягиванием лепестков. Для этого осадкой выполняют круглую бляшку толщиной 6-8 мм (от толщины зависит длина лепестков). Хорошо разогретую заготовку укладывают на угол наковальни плашмя (не более чем на половину диаметра заготовки) и наносят по ней сильные удары кувалдой, постепенно смещая ее перпендикулярно углу наковальни. При этом металл утончается и вытягивается, принимая форму лепестка. Операцию повторяют столько раз, сколько необходимо получить лепестков. Изготовлять их более семи нецелесообразно, так как теряется отчетливая форма цветка. С помощью фасонного пуансона оформляют центр цветка.

Выполняя розу из цельной заготовки, осаженной части придают форму конуса. Если эту часть осадить до формы бляшки и оттянуть лепестки вышеописанным способом, то получим цельный цветок со стеблем.

Логичным завершением описанных способов является получение цветка на стебле с листком, выполненных из единого куска металла. Для этого концу стебля цельного цветка придают форму листа. Стебель сгибают вдвое так, чтобы лист находился ниже цветка. Полученную двойную часть, находящуюся ниже листа, скручивают, проковывают и оттягивают до необходимой толщины. Если оставить на конце стебля запас металла, а затем его сплющить и разрубить, получим цветок с двумя листками.

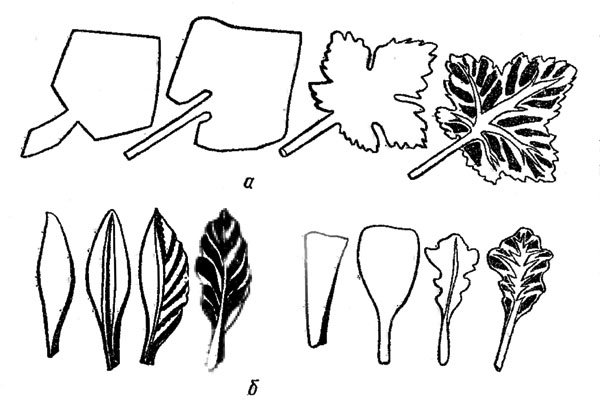

При выполнении сложных композиций с растительным орнаментом возникает необходимость в изготовлении отдельных элементов, в том числе листьев. Технология их изготовления такая же, как и цветков. Листья также можно выполнить из листового металла или вытянуть из цельной массы (рис. 56).

Рис. 56. Изготовление листьев; а - из листового металла; б - вытягиванием из цельной массы металла

Фактуру поверхности придают с помощью чеканов и фасонных молотов, а также на специальной плите (матрице), представляющей собой плиту из закаленного металла с контррельефом той фактуры, которую необходимо получить на изделии. Для этого предварительно изготовленную по форме листа заготовку укладывают лицевой стороной на плиту, а по обратной наносят сильные удары ручником, в результате чего на лицевой стороне получают необходимую фактуру. Однако при этом вследствие раздачи металла изменяется первоначальная форма заготовки, что следует учитывать. Таких плит желательно иметь несколько с разной фактурой поверхности. Описанный прием может служить промежуточным процессом с дальнейшей проработкой детали чеканами и фасонными молотками.

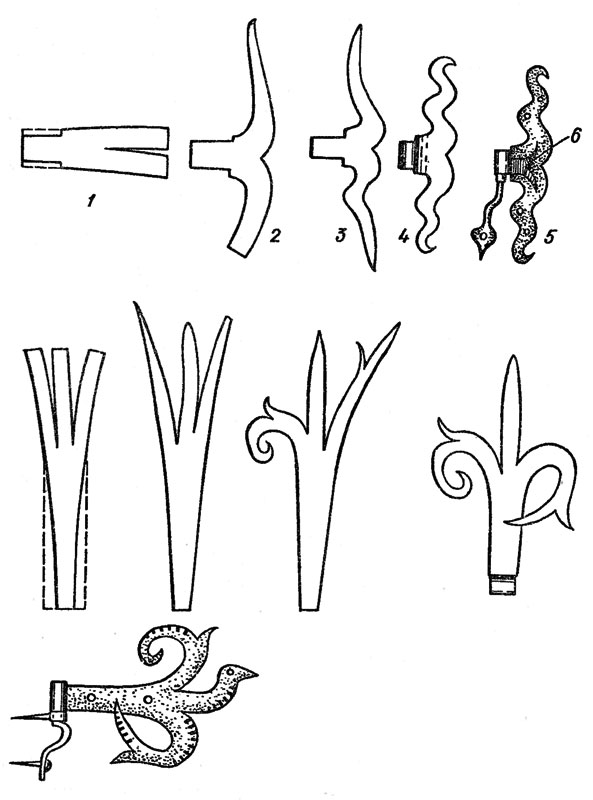

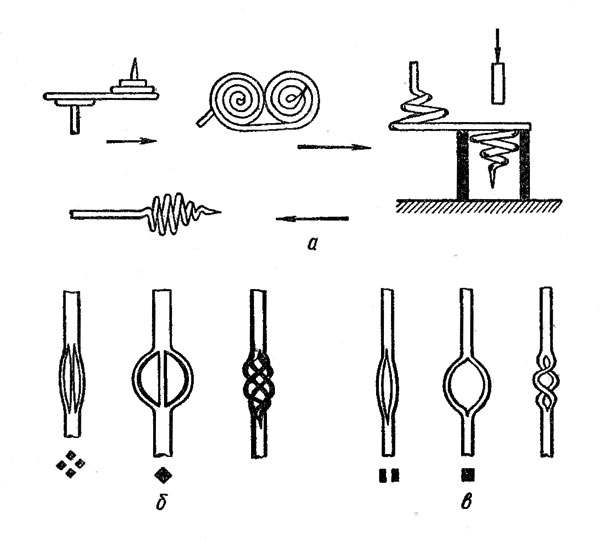

Не менее распространенным элементом украшения в художественной ковке, чем растительный орнамент, являются различной формы шишки. Их выполняют свертыванием проволоки в спираль из одной нитки либо из двух, четырех и более ниток, связанных в пучок (рис. 57).

Рис. 57. Шишки: а - шишка, выполненная в одну нитку; б, в - рассеканием в четыре и две нитки

Наиболее простой способ - изготовление шишки в одну нитку. Для этого из проволоки диаметром 5-8 мм в зависимости от размеров шишки отрезают кусок нужной длины и один конец отгибают под прямым углом. Длина загибаемого конца приблизительно 3 см. Отогнутый конец зажимают в тисках так, чтобы оставшаяся длинная часть заготовки была параллельна губкам тисков и над губками выступал участок длиной не более толщины проволоки. Зажатый конец будет служить осью, вокруг которой закручивают спираль. Заготовку предварительно нагревают и закручивают на половину ее длины. Ту же операцию повторяют с другой частью заготовки. Закручивание половин заготовки выполняют навстречу до их смыкания. Заготовка из проволоки имеет малую массу и быстро остывает, поэтому во время закручивания желательно подогревать ее горелкой. Полученным спиралям придают форму конусов с основаниями, расположенными в одной плоскости. Конусы высаживают ручником или вытягивают центр спирали клещами.

При частом изготовлении шишек необходимо запастись отрезками труб разного диаметра, что упрощает формирование конусов. Спираль укладывают на трубу соответствующего диаметра, в центр спирали ставят наставку и по ней наносят удар ручником, при этом с одного удара оформляется конус шишки. Готовые конусы аккуратно докручивают, совмещая основаниями.

Шишки с большим количеством ниток изготавливают из нескольких кусков проволоки, например, четырех. С учетом усадки шишки заготовки берут несколько большей длины, чем необходимый размер. Концы их сваривают и проковывают в квадрат. Разогретую заготовку одним концом зажимают в тисках, а на другой надевают вороток и производят скручивание. От количества оборотов зависит степень сложности шишки: чем их больше, тем более "крутой" будет шишка.

После остывания заготовки ее раскручивают в обратном направлении, до получения необходимой формы. Если хотят увеличить диаметр шишки, то проводят осадку, нанося удары по торцу заготовки.

При изготовлении более сложных шишек с большим количеством ниток бывает трудно равномерно расположить заготовки вокруг воображаемой осевой линии, чтобы они образовали цилиндр, который в процессе скручивания не должен потерять форму. В данном случае роль несущей осевой линии будет выполнять одна из заготовок, длина которой несколько больше, чем остальных. Лишние концы заготовки загибают на 180°, длина загнутых концов около 2 см. При сборке пакета заготовок загнутые концы располагают внутрь пакета и внакладку на отогнутые концы приваривают остальные заготовки, при этом образуется цилиндр из прутков. Концы полученного цилиндра проковывают на квадрат.

Помимо шишек из набора заготовок, их можно выполнить способом рассекания цельной заготовки металла. При изготовлении шишек в четыре нитки заготовку квадратного сечения разрубывают по четырем плоскостям на необходимую длину до полного разделения металла на четыре части, затем каждую часть правят на шпераке или роге наковальни, сбивая заусенцы и заваливая острые грани, образовавшиеся после рубки. После этого проводят скручивание. Так же выполняют шишки в две нитки. В некоторых случаях в шишках из двух ниток последние предварительно уплощают и на них выполняют встречное скручивание.

Красиво выглядит шишка из четырех ниток, всередине которой находится кованый шар диаметром, меньшим диаметра шишки.

Наиболее частой ошибкой начинающих кузнецов при изготовлении шишек является нанесение зубилом засечек впоперек заготовки для отметки границ разрубки. В этих местах почти всегда в момент раскручивания шишки отламываются нитки от основной массы металла. Отметки необходимо в таких случаях наносить керном. Чтобы начало и конец разрубов выглядели более аккуратными, - в этих местах можно просверлить отверстия.

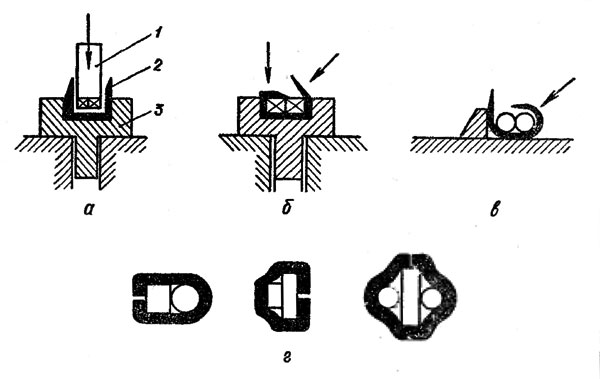

Хомуты и скобы. Традиционным способом соединения элементов кованых изделий является соединение хомутом - П-образной скобой с внутренним размером, соответствующим размерам соединяемых деталей (рис. 58). Торцы хомута могут быть прямые и после загибания располагаться встык. При соединении концов внахлест их оттягивают на нет.

Рис. 58. Соединение с помощью хомутов: а - изготовление хомута; б, в - способы скрепления хомутами; г - виды соединений прутков различного сечения; 1 - оправка; 2 - хомут; 3 - нижник

Изготовление хомутов начинают с подготовки оправки, внутренний размер которой должен быть равен сумме размеров соединяемых деталей плюс две толщины металла, из которого изготовлен хомут. Размер наставки равен размеру соединяемых деталей. Разогретые заготовки для Хомутов укладывают на оправку и с помощью наставки высаживают. Предварительно, если необходимо, концы заготовок оттягивают на нет. Соединять детали можно в той же оправке, которая применялась для изготовления хомутов, или выполнять эту операцию на наковальне, используя в качестве упора подкладной или иной инструмент. Хомуты на соединяемые детали ставят в горячем состоянии. При охлаждении металл сжимается и плотно стягивает элементы изделия.

Помимо функционального назначения, хомуты также являются важным декоративным элементом изделий художественной ковки. Поэтому при изготовлении их используют те же приемы нанесения декора и фактуры, что и при изготовлении основных деталей. В тех случаях, когда необходимо установить хомут, а место соединения несет большие механические нагрузки, соединение рекомендуется выполнять сварным. Затем это место зачищают и устанавливают на нем декоративный хомут.

Для хомутов, соединяющих детали разного размера, изготовляют соответствующие оправки, используя для этого приспособление, с помощью которого выполняют прямоугольные хомуты. Оно представляет собой два стальных уголка толщиной 10-15 мм и с разными размерами сторон. Большая сторона имеет ширину 30-40 мм, в ней просверлены два отверстия под винты. Ширина меньшей приблизительно 20 мм. Эти уголки устанавливают в тисках вместо губок, меньшей стороной вниз. Таким образом получают оправку, состоящую из двух половин. Сдвигая и раздвигая тиски, можно изменять ее размер.

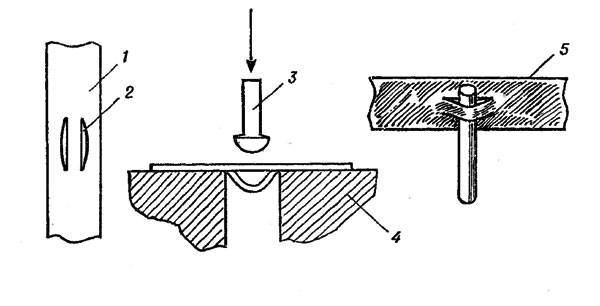

Рис. 59. Соединение с помощью скобы: 1 - заготовка; 2 - место просечки; 3 - раскатка; 4 - наковальня; 5 - соединение в сборе

Не менее интересным и декоративным является способ соединения элементов изделия скобой (рис. 59). При этом одна из деталей в точке соединения должна быть расплющенной. Обычно этот способ применяется для соединения готового полосового материала с прутками круглого или квадратного сечения.

Для соединения кованых элементов скобой в полосе, отступив от края на некоторое расстояние, делают два продольных разруба. Длина разруба равняется сумме длин трех граней (для заготовок квадратного или прямоугольного сечения) детали, которая будет вставляться в скобу, плюс 1/4. Разрубку выполняют на лицевой стороне заготовки. Затем разогретую заготовку переворачивают лицевой стороной вниз и располагают место разруба над квадратным отверстием наковальни. С помощью раскатки высеченную полоску выдавливают на лицевую сторону. Полученную таким образом петлю правят бородком меньшего размера, чем размер присоединяемой детали. Конец детали слегка сбивают на конус. Полученную скобу нагревают и в нее ударами вгоняют деталь, после остывания скоба сжимается и крепко фиксирует изделие.

Если изделие имеет значительные линейные размеры, например перила, поступают следующим образом: скобы выполняют на заготовке, используя горн, а в процессе сборки каждое соединение разогревают пламенем газовой горелки.

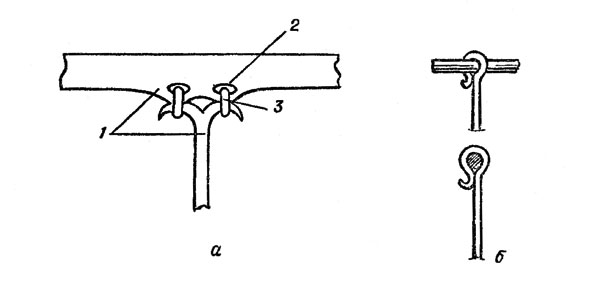

Для соединения деталей применяют также комбинированный способ: хомут - скоба (рис. 60). В данном случае поперечное сечение деталей может быть любым, на одной из них делают разруб с лицевой стороны, затем это место с помощью бородка разгоняют, конец второй соединяемой детали загибают плавно под углом 90° или оформляют в виде декоративного элемента. Далее эти детали соединяют с помощью хомута.

Рис. 60. Комбинированный способ соединения деталей: а - с использованием рассечки и хомутов; б - огибанием: 1 - детали; 2 - рассечка; 3 - хомут

В некоторых случаях непосредственно деталь или часть ее может служить хомутом. В таком соединении одну деталь нагревают и обковывают вокруг другой. Для надежности соединения охват должен составлять не менее 3/4 длины окружности второй детали. Иногда в месте соединения на охватываемой детали делают поперечные канавки, соответствующие профилю детали, выполняющей роль хомута. Эти канавки служат направляющими и удерживают деталь от бокового смещения.

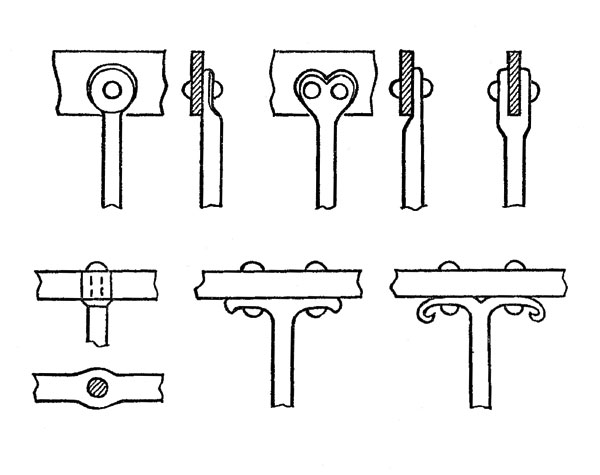

Клепка. В художественной ковке наиболее распространенным является способ соединения деталей с помощью заклепок. Обычно заклепки для своих нужд кузнецы изготавливают сами как традиционным способом - с помощью гвоздильни, так и с помощью различных приспособлений. При традиционном способе изготовления берут заготовку круглого или квадратного сечения, один конец ее, будущую головку, осаживают, а остальную часть скругляют и доводят до необходимого диаметра в оправках, лишнюю часть отрубывают. Нужную форму головке заклепки придают на наковальне или гвоздильне. В случаях, когда в соединении используется одна заклепка, применяют заклепки квадратного сечения, чтобы детали не проворачивались относительно одна другой. Отверстия под них пробивают квадратным бородком.

Клепаные соединения, как и хомуты, имеют не только функциональное назначение, но являются также эффектными декоративными элементами (рис. 61). Соединения выполняют внахлест, односторонними, двухсторонними и т. п. Выбор способа соединения зависит от кузнеца и диктуется художественным замыслом работы. Кроме случаев, когда две детали соединяются третьей - заклепкой, существуют варианты, когда непосредственно часть соединяемой детали является заклепкой. При этом вся деталь выполняет роль головки, а концу детали с помощью оправок придают цилиндрическую или квадратную форму соответствующего размера. Во второй соединяемой детали выполняют такое же отверстие, в него пропускают конец первой детали и с обратной стороны расклепывают.

Рис. 61. Виды оформления клепаных соединений

Соединяя круглую заготовку с деталью квадратного или круглого сечения большего размера, в ней выполняют отверстие по диаметру присоединяемой детали, которая вставляется в полученное отверстие. Обе детали в сборе сверлятся перпендикулярно соединению и фиксируются заклепкой, но можно обойтись и без нее. В таком случае место соединения в сборе нагревают, укладывают на наковальню, на место пересечения прутков ставят бородок и по нему наносят сильный удар. Металл большей заготовки вомнется в меньшую и зафиксирует ее в отверстии. Соединение будет более крепким, если произвести встречную высадку с использованием нижника в форме бородка.

Кроме традиционных заклепок круглого или квадратного сечения, применяют заклепки других оригинальных форм, например прямоугольные. Отверстия под них выполняют с помощью специально изготовленных бородков или высекают зубилом.

Красиво выполненное соединение требует применения соответствующей заклепки. Если количество заклепок невелико, их головки оформляют вручную с помощью чеканов, при большом их количестве или необходимости иметь оформленную головку с двух сторон следует изготовить матрицу одним из двух способов - прямым или обратным. При прямом способе в цилиндрической заготовке из инструментальной стали фрезерованием, гравировкой или с помощью резцов в торцевой части выполняют углубление в форме головки заклепки. Вдавливая кусочек пластилина в это углубление, по оттиску контролируют процесс работы. По ее окончании матрицу закаливают.

Второй способ более простой и надежный: из инструментальной стали изготовляют заготовку головки заклепки и придают ей необходимую форму с помощью напильников и чеканов. После этого ее закаливают и фиксируют в отверстии гвоздильни. Конец прутка из инструментальной стали хорошо нагревают, наставляют на головку закаленной модели заклепки и по нему наносят удары до тех пор, пока форма полностью не вдавится в металл матрицы. Затем ее обрабатывают и закаливают. Матрицы изготавливают в двух экземплярах. При необходимости, иметь декоративную головку с двух сторон одну из матриц зажимают в тисках или иным способом - она будет опорной, вторую наставляют сверху и с ее помощью формируют расклепываемый конец заклепки. Такие соединения могут иметь с противоположных концов разные формы головок.

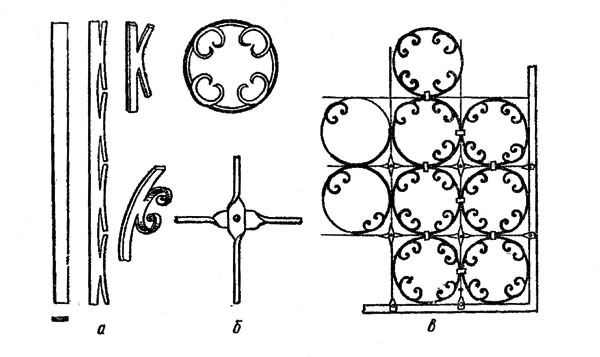

Осваивать технику ковки следует начинать с выполнения простых работ, переходя затем к более сложным. Используя два приема - гибку и рубку,- можно выполнить решетку (рис. 62). Для ее изготовления на листе бумаги в натуральную величину вычерчивают элемент решетки, затем рассчитывают и отмечают места рассекания полосы и разметку переносят на заготовку. Линии разрубов надсекают зубилом, чтобы после нагревания они были видны. После этого производят разрубку заготовки в нагретом состоянии. Полученные усы отгибают перпендикулярно основной полосе и проковывают, сбивая заусенцы, образовавшиеся после рубки. Прокованные части отгибают в первоначальное положение. Далее, разогрев заготовку, эти части закручивают в завитки.

Рис. 62. Фрагмент решетки, выполненной из полосы: а - изготовление элемента решетки; б - места пересечения и соединения полос; в - фрагмент решетки в сборе

Пользуясь шаблоном, сгибают заготовки в кольца, вставляют их в подготовленную раму и фиксируют сваркой или хомутами.

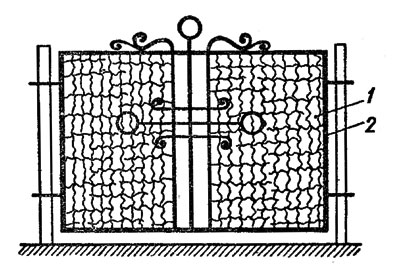

Широкое распространение в качестве ограждения получили стандартные секции из сетки, которые можно украсить коваными вставками (рис. 63).

Рис. 63. Вариант оформления секции сеточного ограждения: 1 - сетка; 2 - рама из уголка

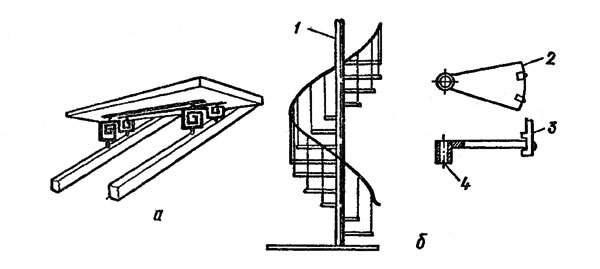

В индивидуальном строительстве широко применяются металлические лестницы с элементами кованого декора. Изготавливать прямые лестницы не сложно. Особый интерес представляют винтовые (рис. 64). Обычно это число металлические конструкции. Несущей основой является стальная труба диаметром 90-120 мм, на которой крепятся ступени. Ширина марша - 60-90 см. Общий диаметр лестничного проема будет равен двум маршам плюс диаметр несущей трубы.

Рис. 64. Оформление металлических лестниц: а - элементы крепления ступеней: б - конструкция винтовой лестницы: 1 - несущая труба; 2 - ступень; 3 - элемент крепления перила; 4 - втулка

Количество ступеней, их глубину и высоту рассчитывают следующим образом: например, необходимо изготовить лестницу с шириной марша 70 см, диаметром несущей трубы 10 см, которая на высоту подъема 2,5 м делает 3/4 оборота. Рассчитываем диаметр лестницы (70 X 2 + 10 см = 150 см) и определяем длину окружности (150 X 3,14 = 470 см). Принимаем глубину ступени по наружной стороне 25 см и определяем количество ступеней, вмещающихся в данную окружность (470 : 25 = 19 шт.). Так как лестница делает 3/4 оборота на высоту подъема, определяем количество ступеней для данной лестницы (19 : 4 X 3 = 15 шт.). Высоту ступеней рассчитываем, разделив высоту помещения на их количество (250 см : 15 = 17 см).

В итоге получаем следующие исходные данные для винтовой лестницы: количество ступеней 15 шт., глубина по наружной стороне 25 см, высота ступени с учетом толщины материала 17 см. Места крепления ступеней на несущей трубе размечают так: длину окружности трубы на отрезке 3/4 делят на количество ступеней и на трубе проводят вертикальные линии. Затем на первой линии, отступив от основания трубы 17 см, делают отметку, на второй линии - 34 см и т. д. до конца. Эти отметки будут соответствовать плоскостям ступеней. Конструкция ступеней может быть разной - их можно сварить из стального уголка или выполнить деревянными, можно изготовить кованый кронштейн, на котором закрепить площадку ступени из любого материала, а также элементы перил. При сборке лестницы необходимо следить за тем, чтобы ступени располагались строго перпендикулярно к центру несущей трубы, каждая на своей отметке, иначе небольшое отклонение может привести к нарушению ритма лестницы.

При другом варианте изготовления винтовой лестницы заготавливают стальные отрезки труб с внутренним размером, соответствующим наружному диаметру несущей трубы, и высотой, равной высоте ступени. На полученные отрезки наваривают конструктивные и декоративные элементы. После этого полученные модули нанизывают на несущую конструкцию и фиксируют. В качестве несущей можно использовать асбоцементную трубу несколько большего диаметра, чем стальная, а модули зафиксировать, сварив их между собой или применив резьбовые соединения.

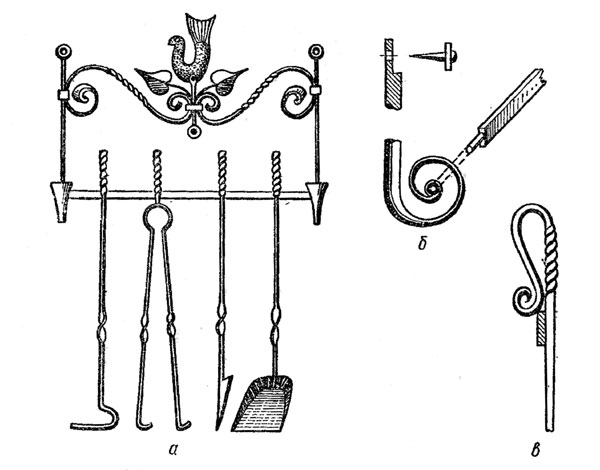

Особый уют в помещении создают камины. Но как бы тщательно и красиво не были они выполнены, они всегда будут казаться незаконченными при отсутствии предметов для их обслуживания, которые имеют не только функциональное назначение, но являются украшением интерьера.

Существует множество решений оформления каминных наборов. При небольшой площади помещения каминный набор можно изготовить в настенном варианте (рис. 65). Количество предметов в наборах колеблется от трех до пяти. Обычно это совок, кочерга, клещи и щетка для выметания золы, выполненная из металлической проволоки, так как другие материалы при попадании на них тлеющих углей могут воспламениться.

Рис. 65. Набор предметов для камина (настенный вариант): а - общий вид; б - вид сбоку; в - крепление на стойке

Для щетки можно использовать отрезки стального троса небольшого диаметра, концы которых распускают и складывают вдвое, образуя петлю и нанизывая их на отрезок прутка диаметром 6-8 мм и требуемой длины. Этот набор вставляют в разогретую обойму, представляющую собой стальную пластину, согнутую вдвое, и обковывают. В момент проковки обвальцовывают торцы. Отрезок прутка, находящийся внутри, будет надежно удерживать стальной ворс.

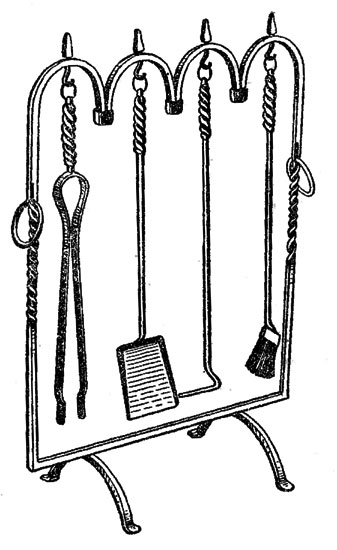

Если позволяет площадь, каминный набор можно решить в напольном варианте (рис. 66).

Рис. 66. Каминный набор (напольный вариант)

Такое же функционально-декоративное назначение имеют каминные решетки. Приставные решетки используют, когда камином не пользуются. Встроенные открывающиеся решетки во время топки камина могут находиться в закрытом положении и служить некоторой защитой от искр (рис. 67).

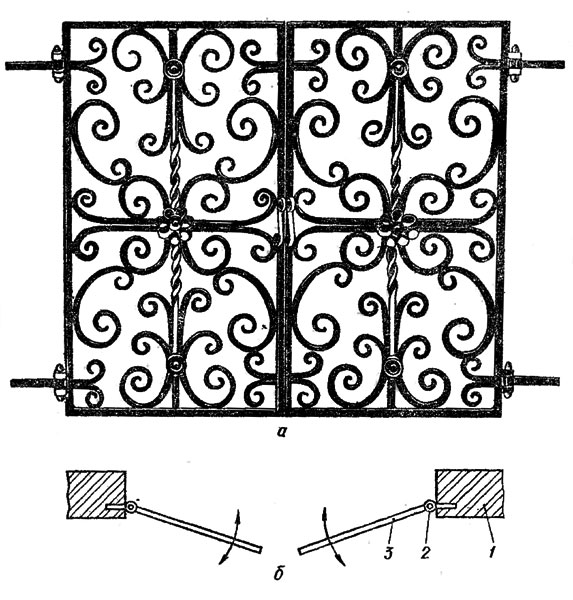

Рис. 67. Решетка для камина (двустворчатая): а - общий вид; б - крепление створок решетки; 1 - кладка камина; 2 - петля; 3 - решетка

В случае, если размеры створок решетки довольно большие, нет возможности распахнуть их полностью или не позволяет этого сделать расположение камина, их выполняют четырехсекционными (рис. 68).

Рис. 68. Каминная решетка четырехсекционная; 1 - камин; 2 - петли; 3 - решетка

Элементы крепления решеток в камине необходимо устанавливать в процессе его кладки, которую выполняют на глиняном растворе, поскольку в дальнейшем пробивание отверстий под элементы крепления может привести к ее нарушению.

Решетки можно также закрепить на петлях в металлической раме и этот блок замуровать в кладку.

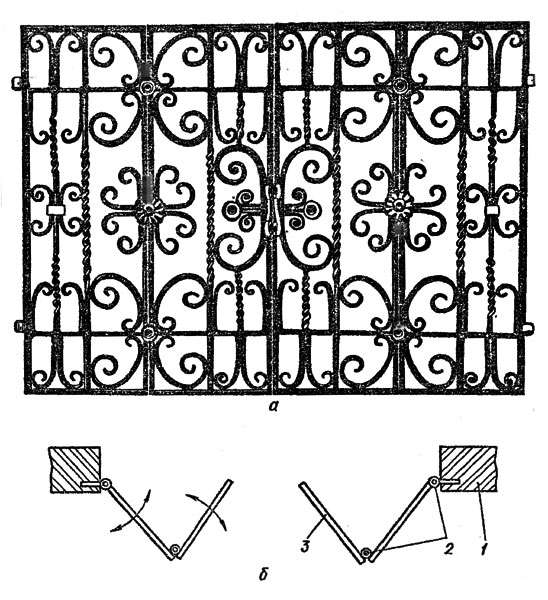

Интерес представляет способ крепления элементов, например листьев, при оформлении решетки для ворот и калитки (рис. 69). Это крепление имеет красивый вид и напоминает соединение хомутом.

Рис. 69. Вариант решетки для ворот и калитки с растительным орнаментом: а - общий вид; б - способ крепления листьев; 1 - обвязка (стальной угольник или полоса); 2 - асбоцементный лист; 3 - петля; 4 - сварочный шов

Для соединения элементов изделия конец присоединяемой детали расплескивают до ширины не менее, чем половина длины окружности основной детали. Желательно, чтобы основная деталь имела круглое сечение. Затем обе детали совмещают и аккуратно сваривают в местах соприкосновения. Полученное соединение нагревают в горне, если позволяют размеры, или горелкой и с помощью полукруглой наставки или ручником плоскость обвальцовывают вокруг основной детали.

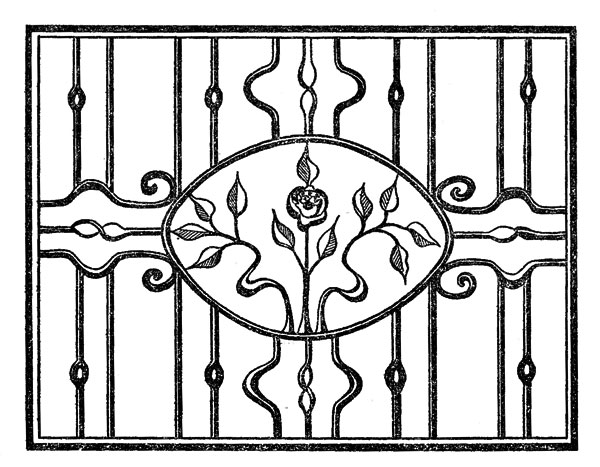

Не следует стремиться в одном кузнечном изделии использовать все приемы, которыми владеете. Например, при изготовлении оконной решетки, кроме приемов ковки, роль декоративных элементов могут выполнять прутки разного размера и сечения (рис. 70).

Рис. 70. Оконная решетка

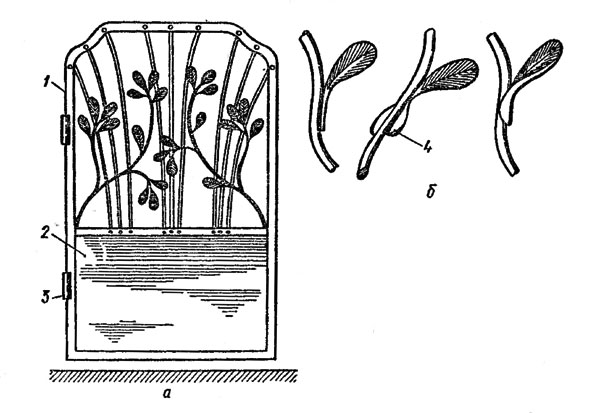

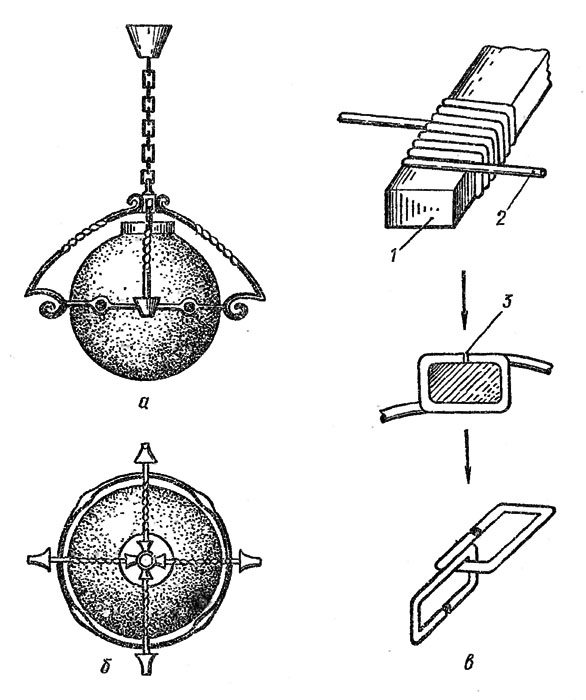

Светильникам, приобретенным в магазине, можно придать оригинальный вид, украсив их кованым декором (рис. 71). Приступая к этой работе, берут за основу светильник с шаровидным плафоном, определяют его размеры и выполняют эскиз в натуральную величину.

Рис. 71. Светильник: а - вид сбоку; б - сверху; в - изготовление цепи; 1 - стальной профиль; 2 - проволока; 3 - место разруба

По эскизу выковывают все элементы и приваривают их к металлической крышке светильника, которая свободно перемещается по проводу. Если светильник имеет пластмассовую крышку, ее заменяют металлической. Возможен вариант, когда элементы декора приваривают к отрезку стальной трубы, а ее затем нанизывают на провод светильника. К отрезку можно прикрепить декоративную цепь с вплетенным в нее электрическим проводом. Если провод слишком толстый, его заменяют более тонким черного цвета.

Для изготовления декоративных цепей простых геометрических форм используют металлические профили соответствующего сечения, которые зажимают в тисках в вертикальном положении. В отверстии нижнего конца такого приспособления в процессе навивки крепят конец хорошо отожженной проволоки. Конец ее заводят в отверстие и проволоку навивают по принципу пружины. После выполнения необходимого количества витков приспособление переносят на наковальню и тонким зубилом на одной из граней разрубывают спираль, при этом получают звенья цепи. Разрубку лучше заменить распиловкой опирали ножовкой по металлу, так как зазоры после распиловки выглядят аккуратней. Проволоку для цепи толщиной более 6 мм навивают в горячем состоянии. Звенья цепей, имеющих сложную форму, выгибают на плите со штифтами. Принцип оформления потолочного светильника такой же, как и подвесного, т. е. приобретенный светильник заводского изготовления украшают кованым декором (рис. 72).

Рис. 72. Потолочный светильник: а - вид снизу; б - сбоку

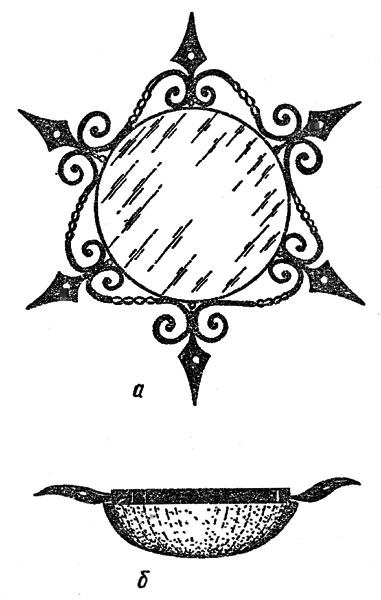

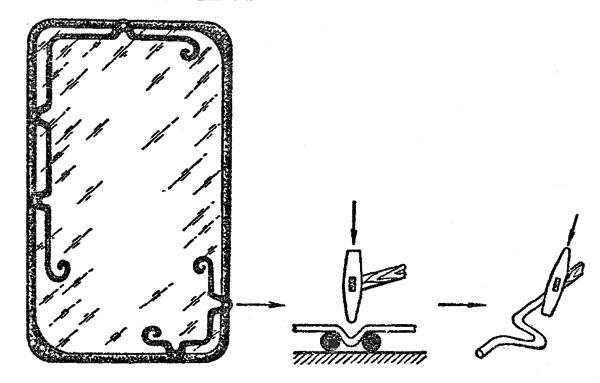

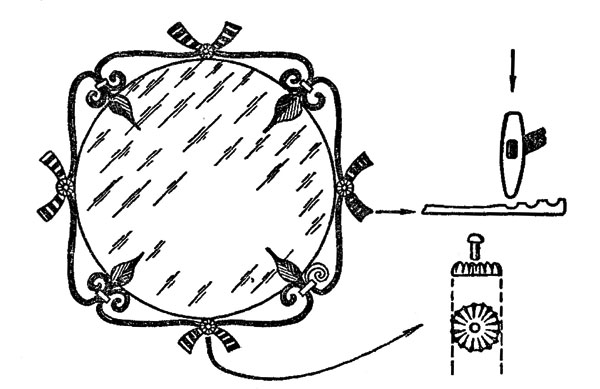

Раму для зеркала прямой геометрической формы можно изготовить из уголка 15Х 15 или 20Х 20 мм, предварительно проработанного чеканами или с накладным декором (рис. 73).

Рис. 73. Кованая рама для зеркала

Следует отметить, что при обработке чеканами происходит значительная деформация уголка, трудно поддающаяся выравниванию. Зеркало в раму можно крепить и с помощью винтов.

Рис. 74. Способы крепления зеркала в раме: а - винтом; б - лапкой; 1 - рама; 2 - винт; 3 - резиновая прокладка; 4 - зеркало; 5 - лапка: 6 - место сварки

Для зеркал сложной формы раму выполняют из полосы, к которой изнутри для упора зеркала приваривают или приклепывают пруток круглого или квадратного сечения. Пруток в свою очередь может быть скрученным и одновременно служить элементом декора. В процессе соединения полосы с прутком между ними крепят пластины из листовой стали. Зеркало вставляют в раму, лапки загибают и они надежно удерживают его в раме (рис. 74). Перед тем как вставить зеркало в металлическую раму, на его торцы желательно надеть уплотнительную резину П-образного профиля. Ее можно заменить медицинским резиновым шлангом диаметром 8-10 мм, предварительно разрезав его вдоль.

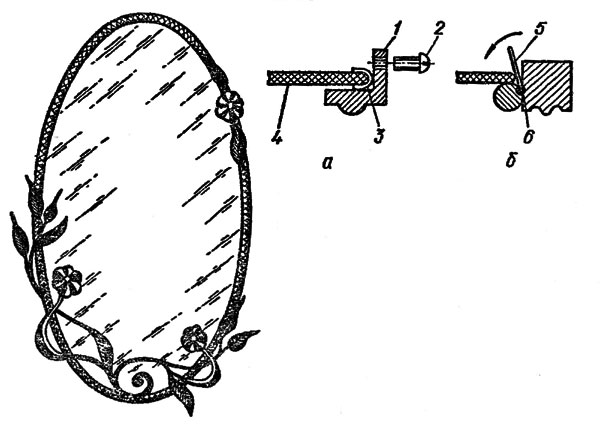

Рис. 75. Оформление в раму круглого зеркала

Вариант оформления в раму круглого зеркала показан на рис. 75.

|

ПОИСК:

|

© IZNEDR.RU, 2008-2020

При использовании материалов сайта активная ссылка обязательна:

http://iznedr.ru/ 'Из недр Земли'

При использовании материалов сайта активная ссылка обязательна:

http://iznedr.ru/ 'Из недр Земли'