2. Отделка ювелирных и художественных изделий

Отделка ювелирных и художественных изделий производится для улучшения их декоративных свойств, повышения коррозионной стойкости, долговечности. Отделке как заключительной операции изготовления изделий предшествует обработка деталей: галтовка, крацовка, шлифовка, термическая обработка, травление, виброобработка и пр.

Обработку выполняют с использованием специального инструмента, станков, материалов, которые позволяют эффективно и качественно подготавливать поверхность изделий для художественной отделки. Механическая обработка деталей во вращающихся барабанах, шлифование абразивными кругами или шкуркой, полирование с использованием всевозможных паст давно уже применяются в ювелирной промышленности. В последнее время находят применение новые технологические процессы. Так, наряду с традиционными способами обработки на ряде предприятий внедрена виброобработка для шлифовки и полировки поверхности изделий в вибробарабанах тороидального типа. Установки обеспечивают качество обработки изделий на операциях шлифования и полирования и устраняют недостатки, присущие методам ручной обработки и галтовки.

Для защиты от коррозии, улучшения декоративного вида обработанные изделия подвергают заключительной художественной отделке: шлифовке с полировкой, золочению, серебрению, хромированию, воронению, анодированию, лакированию. Полировку осуществляют механическим способом, реже химическим или электрохимическим. Изделия после полировки приобретают зеркальный блеск. Анодирование и воронение производят для получения на поверхности стойкой оксидной пленки с широкой цветовой гаммой. Хромирование, меднение, золочение, серебрение-процессы нанесения химическим или электрохимическим способом декоративного и коррозионностойкого покрытия.

В декоративных целях применяют следующие виды отделки: зернь, матование, эмаль (финифть), роспись по эмали, чеканку, гравировку, накатку, насечку, чернь, травление. Все указанные виды отделки применимы к изделиям, различающимся как по виду металла и сплава, так и по способу их изготовления.

Изделия из медных сплавов, изготовленные методом точного литья по выплавляемым моделям, не требуют существенных затрат по обработке и отделке поверхности. Основные виды художественной отделки можно ограничить несколькими: полированием, осветляющим отжигом, гальваническими, оксидными и лаковыми покрытиями.

Для получения коррозионностойких защитно-декоративных покрытий на изделиях из нейзильбера и латуни применяют гальваническое серебрение. Это особенно важно в тех случаях, когда необходимо получить поверхности с высокой коррозионной стойкостью. Для предотвращения растворения небольших количеств меди с поверхности изделий или сохранения высококачественной отделки (в том числе серебряных покрытий), может возникать необходимость в лакировании. Наряду с другими видами отделки, широко применяется оксидирование поверхности ювелирных и художественных изделий как из нейзильбера, так и из латуни, бронзы (рис. 90).

Рис. 90. Виды ювелирных (нейзильбер) и художественных (бронза) изделий, изготовленных методом точного литья по выплавляемым моделям

При получении защитных покрытий предъявляются повышенные требования к подготовительным операциям с использованием механических и химических (электрохимических) методов обработки поверхности изделий. Шероховатость поверхности, на которую наносят защитно-декоративное покрытие, должна соответствовать RZ>2,5 мкм. Для получения поверхности необходимого качества наряду с галтовкой в ювелирной промышленности широкое применение находит виброобработка деталей и изделий с использованием в растворе поверхностно-активных веществ. Перед заключительным процессом получения защитного покрытия на изделиях из сплавов меди проводят операции обезжиривания, травления и активации.

Обезжиривание выполняют как в щелочных растворах, так и в растворах специальных ПАВ, а также щелочных растворах с добавкой ПАВ. Наиболее высокая степень очистки поверхности обеспечивается электрохимическим обезжириванием. Для электрохимического обезжиривания используют те же вещества, что и для химического, только в меньших концентрациях. Для сплавов меди при электрохимическом обезжиривании применяют следующий раствор, г/л [71]: едкий натр 30...40, тринатрийфосфат 50...60, углекислый натрий 20...30, жидкое стекло 8...10, синтанол ДС - 10 1...2. Обезжиривание катодное. Плотность тока составляет 3... 10 А/дм2, температура 50...60 °С.

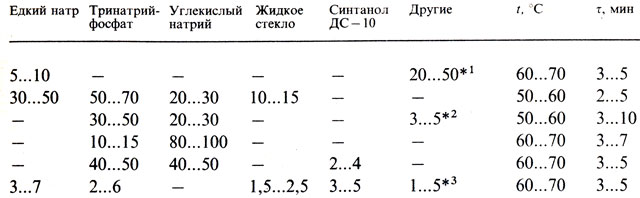

Таблица 38. Состав растворов, г/л, для химического обезжиривания сплавов меди

*1(Мыло хозяйственное.)

*2(Метилсиликат натрия.)

*3(Триполифосфат натрия.)

Для химического обезжиривания в табл. 38 приведены варианты электролитов (растворов), а также режимы обработки сплавов меди различного состава [71].

Кроме электрохимического и химического обезжириваний, эффективно использовать также растворы для ультразвуковой очистки (обезжиривание) меди и латуни состава, г/л: едкий натр 5...10, карбонат натрия 15...30, тринатрийфосфат 30...60, моющее средство "Прогресс" 5...7.

Травление - удаление с поверхности оксидов: окалины и продуктов коррозии металлов, входящих в состав сплава. В настоящее время широко применяется совмещенный процесс обезжиривания с травлением в специальных растворах [71].

Для химического травления медных сплавов используют раствор серной кислоты концентрации 130... 170 г/л. Температура процесса 50...60 °С, продолжительность 3...5 мин [71]. При химическом травлении оксиды металлов растворяются в серной кислоте по реакции: MeO + H2SO4 = MeSO4 + H2O, где Me - ион двухвалентного металла, например меди или цинка.

Сплавы меди с небольшим оксидным слоем травят в серной кислоте. Так, свинцовую латунь ЛC59 -1, латуни Л68 и Л63 травят в 15%-ной H2SO4 при температуре 70...80 °С в течение 0,5...2; 0,5 и 1 с соответственно [24].

Активирование (декапирование) - удаление с поверхности оксидов-тончайших оксидных пленок, которые образуются на поверхности даже при непродолжительном хранении. Для активации изделий из медных и медно-никелевых сплавов используют 5...10%-ный раствор серной или соляной кислот, либо их смесь той же концентрации.

Промывочные операции имеют большое значение для качества покрытий. Назначение промывок - удаление с поверхности изделий растворов и продуктов реакций. Плохая промывка приводит к образованию дефектов покрытий.

|

ПОИСК:

|

© IZNEDR.RU, 2008-2020

При использовании материалов сайта активная ссылка обязательна:

http://iznedr.ru/ 'Из недр Земли'

При использовании материалов сайта активная ссылка обязательна:

http://iznedr.ru/ 'Из недр Земли'