3. Получение отливок методом литья по выплавляемым моделям

Технология по выплавляемым моделям, применяемая в ювелирном производстве, по составу оборудования и применяемым материалам отличается от процесса точного литья, известного в общем машиностроении.

Высокое качество, чистота поверхности и точность воспроизведения ажурного рисунка обеспечиваются использованием эластичных резиновых пресс-форм; тонкодисперсными формовочными материалами на гипсовом связующем, принудительным заполнением керамической формы металлом. Процесс получения отливок ювелирных и сувенирных изделий включает в себя следующие основные операции: изготовление разрезных резиновых и виксинтовых пресс-форм, изготовление восковых моделей, сборка моделей в блок, формовка опок, вытапливание воска, прокаливание опок в печи, плавка и литье, пескоструйная очистка отлитых блоков, отделение отливок (размонтировка блоков).

Предварительной стадией технологического процесса литья является получение мастер-модели (примы) ювелирных и художественных изделий. Обычно для изготовления мастер-модели используют сплав на основе меди (нейзильбер, латунь, бронза). Для получения мастер-модели художественного изделия использование способа объемного моделирования с применением материалов, легко поддающихся обработке, позволяет значительно снизить затраты на изготовление образцов. Для объемного моделирования художественных изделий можно использовать термопластичные материалы двух типов: составы, пригодные для лепки деталей изделий, и составы различной твердости, применяемые для вырезания из них деталей и обработки специальным инструментом [58].

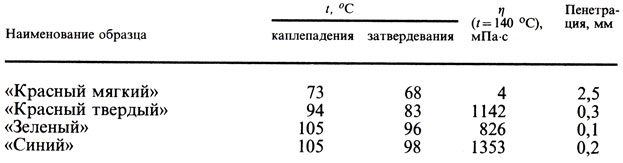

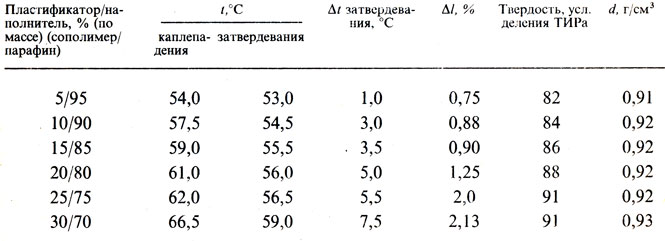

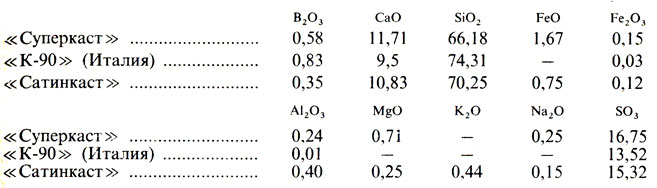

В табл. 28 приведены составы импортных материалов, используемых в отечественной промышленности.

Таблица 28. Физико-химические характеристики импортных термопластичных материалов

Разработаны два отечественных состава для лепки. В них входят вощина, канифоль, окисленный полиэтиленовый воск, парафин. Двойная система вощина - канифоль пригодна для лепки, но недостаточно долго сохраняет форму модели. Введение окисленного полиэтиленового воска ПВО-30 улучшает сохранение формы, но приводит к повышению хрупкости. Введение парафина придает пластичность композиции. Разработаны также три системы для вырезания моделей с различными показателями твердости по пенетрации и температурным характеристикам. Композиции содержат парафин, шеллачный воск, сополимер этилена с винилацетатом, синтетический церезин марки 100.

Выплавляемые модели ювелирных изделий получают в разрезных резиновых пресс-формах, которые заполняют модельным составом с помощью воскового инжектора. Восковые модели художественных изделий получают в виксинтовых формах с металлическим кожухом, заполняемых с помощью инжектора или, чаще, с использованием ручных и механических шприц-прессов. Модели, собранные в блок, формуются в опоках с двойным вакуумированием формовочной массы - до и после заполнения опок. Для изготовления форм используют смеси типа "Инвестрайт", "Сатинкаст", отечественные "Ювелирная" и "Ювелирная-2". Формы после вытапливания модельного состава прокаливают в автоматическом режиме в прокалочных печах.

Плавку металла и заливку опок производят на центробежных установках литья. Для получения массивных отливок художественных изделий ряд зарубежных фирм выпускает оборудование, обеспечивающее заполнение литейной формы за счет перепада давления в плавильной и литейной камерах. Для литья могут использоваться опоки диаметром 300...350 мм и высотой до 500 мм, максимальная загрузка тигля для сплавов меди составляет 5 кг (S10/GA/1000 "Линн Электроник").

Изготовление эластичных пресс-форм

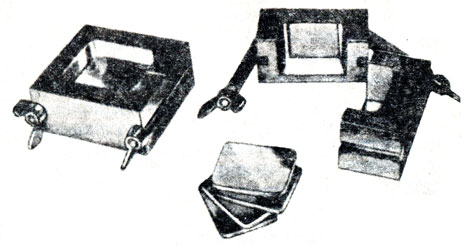

Процесс получения эластичных пресс-форм - один из наиболее трудоемких в технологии точного литья по выплавляемым моделям. Для изготовления восковых моделей ювелирных изделий применяют разрезные резиновые пресс-формы. Для получения качественной лицевой поверхности резиновой формы рабочую мастер-модель, изготовляемую обычно из сплавов меди, покрывают гальванически коррозионностойким сплавом олово-никель. При изготовлении резиновых пресс-форм применяют металлические вулканизационные рамы (обоймы) круглой или прямоугольной форм, чаще всего из алюминиевых сплавов. Встречается большое разнообразие форм, некоторые не всегда технологичны в работе. Конструкция вулканизационной рамы (рис. 82) отвечает всем необходимым требованиям: быстро и удобно собирается, обеспечивает достаточную герметичность при вулканизации сырой резины, легко разбирается.

Рис. 82. Вулканизационные рамы для изготовления пресс-форм

Процесс изготовления резиновых пресс-форм заключается в следующем. Заготовки сырой модельной резины укладывают в металлическую обойму. Мастер-модель с заполненными кусочками сырой резины внутренними полостями помещают на приготовленный слой. Остальные заготовки сырой резины укладывают сверху модели. Затем в обойму вставляют пуансон. Вулканизация сырой резины происходит с использованием вулканизационного пресса при температуре 150...160°С. Время вулканизации в зависимости от размера пресс-формы составляет 30...45 мин.

В последнее время стали применяться вулканизационные прессы с пневматическим прижимом термических плит. По сравнению с широко используемыми прессами с ручным винтовым прижимом прессы новой конструкции обеспечивают всегда постоянное давление в рабочей зоне независимо от состояния вулканизируемой резины. Силы, возникающие в результате термического расширения резины, автоматически компенсируются. Все это в конечном итоге позволяет получать качественные резиновые пресс-формы. После охлаждения в воде резиновую пресс-форму с запечатанной в ней мастер-моделью разрезают таким образом (зигзагообразно), чтобы не было смещения двух половинок формы (одной относительно другой) при получении восковых моделей. В некоторых случаях дополнительно вырезают вкладыши, которые облегчают извлечение восковок, производят надрезы (выпоры) с лицевой поверхности для улучшения заполнения модельным составом тонких сечений полости пресс-формы.

Для устранения смещения половинок формы применяют вкладыши с шипами из жесткой резины. При этом используется следующая технология. В специально изготовленной для этого металлической форме вулканизируют полосу из жесткой резины толщиной 2...5 мм с шипами (выступами) цилиндрической формы | диаметром 3...4 мм и высотой 4...5 мм, которую затем разрезают на заготовки необходимых размеров. При получении резиновых I пресс-форм вкладыши укладывают в противоположных частях прямоугольной формы или по окружности в круглых формах с таким расчетом, чтобы плоскость основания шипов разделяла пресс-форму по высоте приблизительно на две равные части. Для лучшего отделения половинок пресс-формы при разрезании после вулканизации необходимо вкладыши из жесткой резины при закладке их в обойму присыпать тальком по плоскости разъема.

Резины для изготовления пресс-формы должны отвечать специфическим требованиям. Прежде всего они не должны вызывать коррозию мастер-моделей, а сами пресс-формы, изготовленные из таких резин, должны обладать низкой адгезией к модельному составу и иметь высокие физико-механические свойства. В зависимости от назначения резиновые смеси могут содержать от пяти до двадцати компонентов. Резины для изготовления пресс-форм состоят из наполнителя, пластификатора, вулканизующего агента. В качестве вулканизующего агента могут использоваться пероксиды органических соединений.

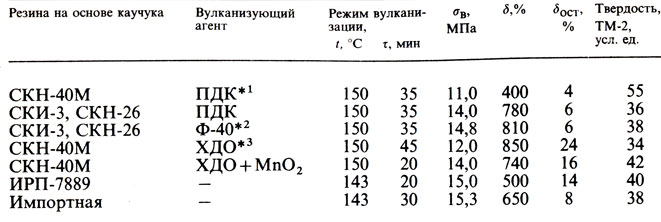

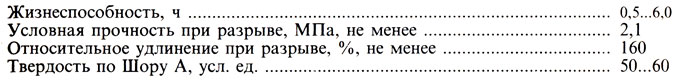

Для изготовления резиновых пресс-форм используют как импортные, так и отечественные материалы на основе полярных каучуков и смеси каучука, обладающего хорошими эластичными свойствами (СКИ-3), с полярным бутадиеннитрильным каучуком (табл. 29) [59].

Таблица 29. Физико-механические свойства резин для восковых моделей

*1 (Пероксид дикумила)

*2 (Пероксимон Ф-40)

*3 (Хинондиоксим)

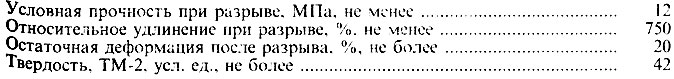

Резины на основе каучука СКН-40 имеют достаточно высокие физико-химические показатели, но отличаются повышенной твердостью. Они обеспечивают высокое качество поверхности изделий, малую адгезию к составу модели и могут применяться при изготовлении массивных изделий. На основе совмещенной системы каучуков, СКИ-3 бутадиеннитрильный каучук получены резины, не уступающие по физико-механическим свойствам импортной резине Gold label. Кроме того, они обеспечивают лучшее качество поверхности. При изготовлении резиновых пресс-форм элементов сувенирно-подарочных изделий и мелкой пластики может широко применяться резиновая невулканизированная смесь ЛПО "Красный треугольник", выпускаемая по ТУ. Основные физико-механические показатели, соответствующие требованиям ТУ, приведены ниже:

(Примечание. Режим вулканизации: t = (150±5)°C, τ = (45±5) мин, P = 10 МПа)

Изготовление пресс-форм для художественных отливок

Для получения восковых моделей художественных изделий пресс-форма в зависимости от сложности и количества отливаемых деталей может изготавливаться из следующих материалов: стали, чугуна, пластмассы, силоксановых герметиков. В мелкосерийном производстве художественных отливок в настоящее время широкое применение нашли эластичные формы в металлическом кожухе, позволяющие получать сложные изделия и быстро сменять их ассортимент.

Процесс получения комбинированных пресс-форм состоит из двух этапов: изготовление кожуха пресс-формы, изготовление вкладыша - самой формы.

Изготовление кожухов пресс-формы. На поверхности металлической мастер-модели делают пластилиновый болван, равномерный по толщине (3...5 мм). По предполагаемой линии разъема двух полуформ выполняют пластилиновую подстилку (подмодельная плита). Затем на болван наносят слой гипса по краям вровень с подстилкой, что соответствует выбранному для данной модели габаритному размеру отливаемого кожуха. Верхнюю часть гипса снимают так, чтобы толщина соответствовала стенке модели кожуха, убирают также гипс в других местах, где это позволяет сделать конфигурация мастер-модели. Гипсовую модель кожуха вместе с болваном и мастер-моделью переворачивают, отнимают пластилиновую подстилку. Смазав затем поверхность разъема маслом, изготавливают из гипса другую половину кожуха. Края подрезают по сделанной ранее гипсовой форме. По полученным таким образом моделям отливают металлический кожух. Чаще всего для этих целей используют алюминиевые сплавы.

Для получения восковых моделей сувенирных и художественных изделий металлический кожух простой геометрической формы может быть сделан также из заготовки токарным способом с последующей механической подгонкой двух полуформ.

Изготовление виксинтовых форм. Виксинтовые формы в металлическом кожухе могут широко использоваться как для запрессовки воска в пастообразном состоянии, так и для заливки жидкого модельного состава. Для получения эластичных форм применяют различные резиновые герметики. Лучшие показатели достигнуты при использовании силоксановых герметиков типа "Виксинт У-1-18", основные свойства которого приведены ниже:

При изготовлении виксинтовых форм используют пасту У-1 (белого цвета) и катализатор № 18. Пасту тщательно перемешивают с катализатором и щетинной кистью наносят на металлическую мастер-модель. На 100 массовых частей пасты У-1 необходимо 0,4 массовые части катализатора № 18. Режим вулканизации: продолжительность 72 ч, температура 25 °С.

После вулканизации первого слоя накладывают еще один слой, при необходимости - третий.

Подобная технология имеет существенные недостатки: длительность процесса и вероятность получения на лицевой поверхности формы воздушных пузырей, что приводит к образованию шаровых наплывов при изготовлении восковых моделей.

Исследованиями, проведенными на Опытно-экспериментальном заводе метхозизделий ПО Мосгорпрома, установлено, что повышение концентрации катализатора № 18 с 0,4 до 1,0% снижает продолжительность вулканизации до 2...3 ч. При под- прессовке виксинта в металлическом кожухе в процессе полимеризации лицевая поверхность оболочки после ее разрезания и извлечения мастер-модели получается высокого качества. Физико-механические свойства эластичной формы при ускоренном методе ее получения не ухудшаются. Этот способ применяют для получения жестких виксинтовых форм.

При получении восковых моделей художественных изделий методом свободной заливки расплавленного воска можно использовать следующую технологию получения виксинтовых форм. Металлическую или восковую мастер-модель смазывают тонким слоем жидкого полупрозрачного виксинта, а после затвердевания наносят необходимый слой пастообразного виксинта. Мастер-модель с виксинтовым слоем заливают гипсом или легкоплавким сплавом, предусматривая возможность разборки пресс-форм, и фиксируют в ней оболочку. Затем эластичную форму разрезают скальпелем на необходимое число частей для лучшего извлечения восковых моделей, а мастер-модель вынимают из формы, При заливке виксинтовых оболочек легкоплавким сплавом лучше всего использовать сплавы с различной температурой плавления.

Для получения пустотелых восковых моделей художественных изделий мелкой пластики могут использоваться также виксинтовые формы из пасты У-1 без использования жидкого полупрозрачного виксинта. В этом случае эластичный вкладыш изготавливают в заранее полученном металлическом кожухе необходимых размеров. Конструкция кожуха должна предусматривать возможность свободной заливки модельного состава в полость виксинтовой формы.

Изготовление восковых моделей

Особенности процесса. В ювелирной промышленности внедрен и широко используется технологический процесс получения восковых моделей в разрезных резиновых пресс-формах, что позволяет получать миниатюрные изделия с точным воспроизведением сложной формы и быстро сменять ассортимент.

Пресс-формы заполняют жидким модельным составом под давлением. Воск, расплавленный в котле при 120 °С, охлаждают до требуемой температуры 60...70 °С в зависимости от состава. Конус впрыскивания нагревают до 85...90 °С. Давление воздуха в инжекторе изменяется в широких пределах от 0,5 до (3,0...8,0)·105 Па при изготовлении восковых моделей ювелирных изделий.

Процесс получения восковых моделей заключается в следующем. Резиновую пресс-форму сжимают металлическими пластинами и в месте выхода литникового канала прикладывают к носику сопла инжектора. При этом быстро нажимают на сопло и через некоторое время, необходимое для заполнения полости пресс-формы, форму плавно отводят. После охлаждения на воздухе до температуры модели приблизительно 30...40 °С пресс-форму разбирают и извлекают восковую модель При длительной работе резиновая пресс-форма нагревается и ее необходимо периодически охлаждать в холодильнике, так как в местах утолщения могут появляться усадочные раковины.

Полости пресс-формы необходимо припыливать тальком или смазывать тонким слоем силиконовой смазки. Надрезы в форме для лучшего удаления воздуха во время заливки модельного состава заполняют тальком.

Изготовление восковых моделей в резиновых пресс-формах -трудоемкий и кропотливый процесс, требующий высокой квалификации работника. От опыта модельщика зависит качество получаемых восковых моделей, точная воспроизводимость деталей, из которых будут получены затем ювелирные изделия. На качество изготовления восковых моделей большое влияние оказывают субъективные факторы, которые необходимо свести к минимуму. Это возможно при автоматизации процесса.

Так, фирма "Линн Электроник" (ФРГ) выпускает восковой инжектор "Экотерм", снабженный автоматической приставкой для запрессовки жидкого модельного состава в резиновые пресс-формы. Для изготовления восковых моделей необходимо один раз отработать режим заполнения полости пресс-формы модельным составом. Далее от модельщика требуется только установить форму в специальное приспособление. Весь последующий процесс, включающий в себя сжатие половинок пресс-формы, доставку ее к соплу инжектора, центровку, заполнение, выполняется автоматически. Разборка формы и извлечение восковой модели производятся вручную.

На качество моделей положительное влияние оказывает высокая точность термостатирования расплавленного модельного состава.

Установка обеспечивает точную повторяемость процесса и, как следствие, максимальный выход годного. Восковые модели, полученные в инжекторе с автоматической приставкой, имеют одинаковую массу, что не так существенно для сплавов меди, но имеет важное значение при использовании драгоценных металлов. Инжектор прост в обслуживании. Режим запрессовки в зависимости от используемых пресс-форм может быть изменен. Установка имеет небольшие размеры (ширина х длина х высота): 600 х 800 х 500 мм.

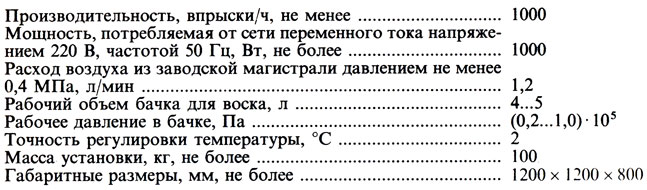

В настоящее время специалистами СХКТБ ПО "Ювелирпром" (г. Киев) разработана механизированная установка по изготовлению восковых моделей ювелирных изделий. Установка обеспечивает механизацию следующих операций: транспортировки резиновых пресс-форм к инжектору, впрыскивания воска в форму, транспортировки форм на охлаждение. Фактически только разборка форм осуществляется вручную, все остальные операции механизированы. В состав установки входят инжекционный воскоплавильный бак, оснащенный средствами стабилизации давления и температуры, автоматические манипуляторы, кассета Для загрузки резиновых пресс-форм, узел охлаждения формы.

Основные технические характеристики установки следующие:

Скорость перемещения форм на конвейере, количество форм в кассете-питателе можно регулировать в процессе работы.

В производстве отливок художественных изделий распространен способ получения выплавляемых моделей путем запрессовки модельного состава в пресс-формы в пастообразном состоянии или заливкой под давлением. Применяют виксинтовые формы толщиной 3...5 мм в металлическом или гипсовом кожухе. При запрессовке модели получают четкий рельеф поверхности с наименьшей объемной усадкой, так как наибольшее уменьшение в объеме модельного состава происходит при охлаждении его до пастообразного состояния.

Запрессовка производится с использованием ручных шприц-прессов, шприц-машин с механическим, пневматическим или пневмогидравлическим исполнительным механизмом. Некоторые зарубежные фирмы выпускают специальные восковые шприц-прессы, рассчитанные на получение восковых моделей художественных изделий с использованием металлических форм. Так, фирма "Людвиг Гак" производит несколько модификаций машин, в частности WSP 2000, WSP 4500 с емкостью инжекторной камеры 2000 и 4500 см3 соответственно. Давление впрыскивания до 7 МПа.

Заливка жидкого модельного состава в комбинированные пресс-формы может производиться с использованием воскового инжектора, давление в котором повышается до 2·105 Па. В этом случае половинки металлического кожуха пресс-формы скрепляют барашковыми зажимами.

При изготовлении художественных изделий чистота поверхности отливок и соответствие их оригиналу зависят от качества восковых моделей и толщины их стенок. При уменьшении в допустимых пределах (2...4 мм) толщины стенок кабинетных отливок, точность и чистота поверхности повышаются. Сводится к минимуму искажение формы от усадки при кристаллизации отливки.

Изготовление пустотелых отливок может быть осуществлено одним из следующих способов:

1) заливкой расплавленного модельного состава в полость формы (способ "намораживания");

2) заливкой (запрессовкой) модельного состава в форму с керамическим стержнем;

3) заливкой (запрессовкой) модельного состава в форму, полость которой формирует металлический стержень (разновидность второго способа).

Способ свободной заливки расплавленного модельного состава в форму - единственный, не требующий специального технологического оборудования. Суть его заключается в том, что в полость формы заливают расплавленный модельный состав, затем через некоторое время, достаточное для образования твердой корочки лицевой поверхности, остатки жидкого модельного состава выливаются из формы.

Для того чтобы повысить качество отпечатка (рельефа) и избежать большой объемной усадки изделия, формирование восковой модели лучше всего производить в несколько приемов, постепенно наращивая ее толщину. При заливке и выдержке в форме первой порции модельного состава, когда формируется лицевой слой восковой модели, необходимо тщательно установить время, необходимое для получения отпечатка и оболочки небольшой толщины. Температуру модельного состава для последующей заливки в форму можно несколько снизить, чтобы избежать размывания лицевого слоя оболочки. В дальнейшем требуется только нарастить необходимую толщину восковой модели.

Этот способ малопроизводительный, требует герметичных форм, но позволяет получать восковки с равномерной толщиной и внутренними полостями, экономно расходовать модельный состав. Для изготовления восковых моделей лучше всего использовать виксинтовую форму в жестком кожухе из металла, гипса.

По второму способу пустотелая отливка при использовании форм-монолитов может быть получена с помощью стержня, установленного в восковую модель. Процесс получения восковой модели со стержнем состоит в том, что в полость виксинтовой (или любой другой) формы устанавливают стержень, а затем уже заполняют пресс-форму модельным составом из инжектора или пастозапрессовочной машины. Стержень, изготовленный из того же материала, что и форма блока-монолита, фиксируется при помощи знаков (или каркаса) в гнездах эластичного вкладыша пресс-формы по плоскости разъема.

При вытапивании модельного состава стержень, зафиксированный при формовке знаками в блоке-монолите, формирует полость получаемой впоследствии пустотелой отливки. Для выбивки стержня или его размывания в теле восковой модели перед формовкой вырезают окно, соразмерное с массой стержня и самой отливки.

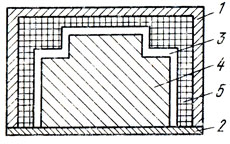

В некоторых случаях возможно получение пустотелых восковок за счет металлического стержня, закрепленного на одной из частей (как правило, плоской части) металлического кожуха (рис. 83).

Рис. 83. Схема пресс-формы с металлическим стержнем: 1 - кожух; 2 - основание; 3 - полость для модельного состава; 4 - металлический стержень; 5 - виксинтовая форма (вкладыш)

Суть способа состоит в следующем. По мастер-модели изготавливают виксинтовый вкладыш в разъемном кожухе. Затем, после закрепления металлической вставки (стержня), формирующей полость восковой модели, в постранство между виксинговым вкладышем и стержнем подают модельный состав. После остывания формы кожух разбирают, снимают эластичный вкладыш с полученной восковой модели, после чего извлекают металлический стержень. Последовательность разборки комбинированной пресс-формы с восковой моделью может изменяться.

Указанный способ получения пустотелых отливок может быть широко использован для моделей с правильными геометрическими формами основной (большей) части изделий - стеллы, пресс-бювары, всевозможные объемные сувенирные изделия, имеющие плоские основания и т. д.

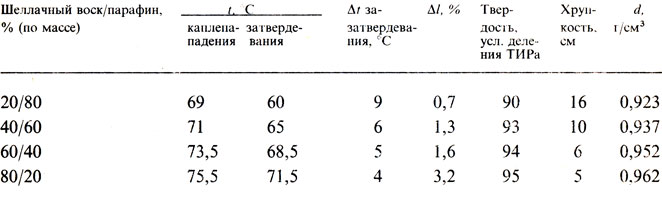

Ювелирные модельные составы. Имеется большое количество модельных составов, используемых для однократных моделей. Различают следующие разновидности однократных моделей: выплавляемые, растворяемые, газофицируемые. Бесстеариновые составы дешевле и прочнее [60]. В отечественной промышленности для получения восковых моделей в разрезных резиновых пресс-формах наряду с импортными материалами "АсCu injection wax" ("Керр") широко используется модельный состав, в который входят парафин (наполнитель), шеллачный воск (упрочнитель), сополимер этилена с винилацетатом (пластификатор), краситель быстрорастворимый анграксиноновый (табл. 30).

Таблица 30. Основные свойства двухкомпонентной системы нарафин - шеллачный воск

Требованиям компонента-наполнителя наиболее всего отвечает нефтяной высокоочищенный микрокристаллический парафин марки А [61]. В качестве компонентов-упрочнителей используют воски природной группы - щеллачный воск, а из синтетических - церезин-100. Шеллачный воск - побочный продукт в производстве спиртовых и водно-спиртовых растворов шеллака (аппретур) [61]. Температура каплепадения 74...80°С, линейная усадка 2,2...2,4%, плотность 0,971...0,980 г/см3, зольность 0,12%.

Сополимер этилена с винилацетатом получают сополимеризацией этилена с винилацетатом блочным методом при высоких давлениях (100...200 МПа) и температуре 70...300 °С в присутствии инициаторов - кислорода и пероксидных соединений [621. Оптимальное содержание винилацетата в сополимере 28...33% (по массе) (табл. 31).

Таблица 31. Основные свойства двойной системы сополимер этилена с винилацетатом - парафин

(Примечание. Хрупкость всех систем 40 см.)

Сополимер этилена с винилацетатом в ювелирный модельный состав целесообразно вводить в количестве 20% (по массе). Содержание парафина и шеллачного воска 60 и 20% (по массе) соответственно. Свойства модельных составов приведены в табл. 32.

Таблица 32. Основные свойства модельных составов

Модельный состав Бронницкого ювелирного завода состава: парафин пищевой 65%, воск шеллачный 20%, сополимер 15% имеет следующие характеристики: температура каплепадения 67 °С; температура затвердевания 60 °С; твердость, усл. делений ТИРа 96; зольность 0,2%; линейная усадка 2%.

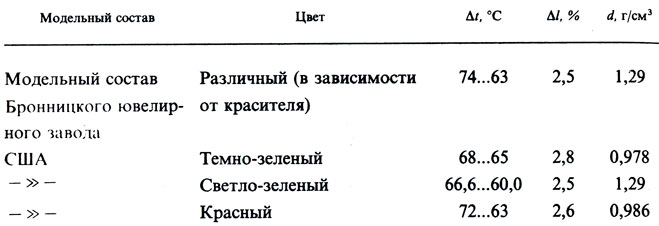

Модельный состав для художественных изделий. При литье по выплавляемым моделям для получения восковых моделей художественных изделий, предметов сервировки стола, сувенирно-подарочных изделий широко используются модельные составы Р-2 (ПЦК0 58-37-5) и Р-3 (ПЦБК0 58-24-13-5). Модельный состав Р-2 содержит 58% парафина, 37% синтетического церезина, 5% кубового остатка термического крекинга парафина; Р-3 содержит 58...60% парафина, 25...22% синтетического церезина, 10... 13% буроугольного воска, 5% кубового остатка [63].

Буроугольный воск - органическая часть вещества, которая переходит в раствор при обработке бурого угля органическими растворителями. Температура каплепадения 82...90 °С, линейная усадка 2%, твердость по ТИРу 95 усл. ед., плотность 1,0... 1,03 г/см3, зольность 0,6%. Буроугольный воск темно-коричневого цвета, имеет раковистый излом [61].

Церезин синтетический - 100 - воскоподобный твердый продукт, получаемый синтезом оксида углерода и водорода. Температура каплепадения 100°С, твердость по ТИРу 93 усл. ед., линейная усадка 3,4%, плотность 0,936 г/см3. Мелкокристаллический, хорошо совмещается с парафином, стеарином, шеллачным воском, канифолью и другими воскоподобными продуктами.

Кубовый состаток термического крекинга парафина - смесь предельных и непредельных углеводородов. Введение его в состав ПБЦ приводит к уменьшению вязкости и увеличению пластичности. Количество его в модельном составе не должно превышать 5...8% [63].

При изготовлении моделей может использоваться самое разнообразное оборудование - от ручных шприц-прессов до автоматических установок. При запрессовке вручную и при помощи пневмопрессов рекомендуется применять состав Р-2, обладающий высокой жидкотекучестью в пастообразном состоянии. При изготовлении моделей на автоматических линиях конструкции НИИавтопром и НИИтракторсельхозмаш, шприц-машинах рекомендуется использовать модельный состав Р-3 [63].

Свойства модельных составов приведены ниже:

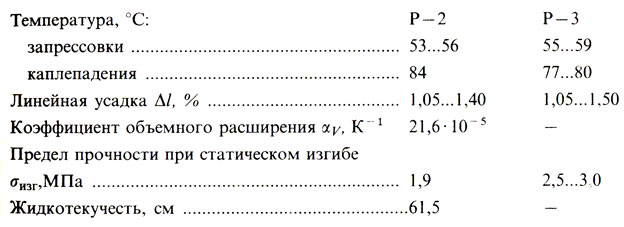

Для изготовления небольших и несложных по конфигурации моделей могут быть использованы парафино-стеариновые составы: ПС -50 -50, ПС 70-30, ПСЭ70-25-5 (5% этилцеллюлозы) [51]. Эти модельные составы запрессовываются в пресс-формы в пастообразном состоянии и обеспечивают чистую и гладкую поверхность моделей. Недостатком их является низкая прочность и деформация при 30...35 °С. В табл. 33 приведены свойства указанных модельных составов.

![Таблица 33. Свойства модельных составов [51]](pic/000136.jpg)

Таблица 33. Свойства модельных составов [51]

(Примечания. 1. В числителе приведены значения для образцов, изготовленных из жидкого, в знаменателе - из пастообразного состава. 2. Прочность определена на образцах, изготовленных из жидкого (ж) и пастообразного (п) составов.)

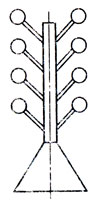

Сборка моделей в блок. Литниково-питающая система

Для сборки восковых моделей ювелирных изделий использует стояк круглого сечения диаметром 6 - 8 мм. Восковые модели собирают вокруг стояка под углом в несколько рядов (рис. 84).Сборку осуществляют с помощью термического шпателя. Нагретое лезвие помещают между торцом питателя модели и посадочным местом восковой модели стояка в том месте, где модель изделия должна быть припаяна. Затем одной стороной плоской части шпателя касаются одновременно питателя модели, другой - посадочного места. После этого нож быстро убирают, а соединяемые части слегка прижимают одну к другой до застывания воска в месте припайки. Установлено, что нижний ряд в блоке, расположенный непосредственно у литниковой чаши, не всегда достаточно хорошо заполняется металлом. Чтобы устранить возможность образования недоливов и повысить выход годного, расстояние от верхушки литниковой чаши до нижнего ряда восковых моделей должно составлять не менее 10 мм. Собранный таким образом блок закрепляют в отверстии резиновой чаши поддона.

Рис. 84. Схема блока с восковыми моделями

При изготовлении восковых моделей сувенирных и художественных изделий восковые детали собирают в специальном приспособлении - кондукторе, что обеспечивает точное их расположение. Затем припаивают восковую модель литниково-питающей системы. Собранный блок закрепляют в резиновом поддоне.

При изготовлении отливок методом центробежного литья литниково-питающая система должна обеспечивать не только заполнение формы, но и питание отливок жидким металлом в процессе кристаллизации, т. е. литниковая чаша и стояк должны быть заполнены до окончания затвердевания отливок.?

Для изготовления отливок из сплавов меди массой до 1 кг применяют разветвленную систему, в которой суммарная площадь сечений литниковых ходов получается больше площади стояка. Система расположения восковых моделей вокруг стояка круглого сечения, простая и технологичная, дает возможность разместить большое количество изделий вокруг стояка и обеспечивает принцип направленного затвердевания.

Скорость заполнения формы металлом определяется соотношением площадей стояка и питателей [64]: FCT:∑FПИТ=l:(2...4).

При изготовлении отливок художественных изделий массой до 5 кг в установках со стопорной разливкой диаметр литников питающей системы составляет 10... 12 мм. Минимальное количество литников должно обеспечивать заполнение сложных форм до затвердевания металла в литниках. В то же время необходимо избегать встречных потоков при заливке металла в форму. Для повышения качества поверхности отливок и устранения отрицательного воздействия динамического удара струи заливаемого металла, расплав в полость формы поступает по касательной, что обеспечивается правильным конструктивным выполнением подвода литников в тело отливок.

Изготовление литейных форм

Для изготовления отливок ювелирных и художественных изделий из сплавов меди с ускоренной заливкой металла применяют формы-монолиты. Главные особенности получения таких форм следующие: применение вакуума после смешивания порошка формовочной массы с водой (в процессе получения однородной суспензии), применение вакуума и вибрации после заливки суспензии в опоку с восковым модельным блоком. Это позволяет удалить пузырьки воздуха из формовочной смеси.

На первом этапе - по лучение суспензии - в миксер с водой засыпают необходимое количество порошка формовочной смеси. Водомассовое соотношение для отечественной и импортных формовочных масс составляет 360...400 мл раствора на 1 кг формовочной смеси. Для получения однородного состава и удаления воздушных пузырьков смесь перемешивают в миксере в течение 3...4 мин. Остаточное давление составляет 104 Па. Технологические добавки кремнистого натрия и борной кислоты способствуют удалению воздуха из массы, а добавка в воду ортофосфорной кислоты (в отечественной формовочной смеси) повышает жидкотекучесть суспензии.

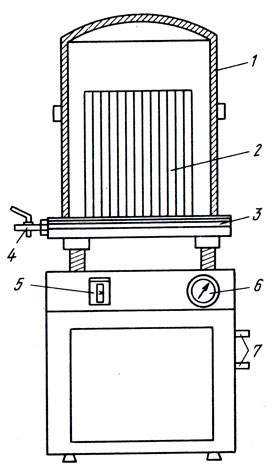

На втором этапе полученную однородную смесь заливают в опоки. Заливку необходимо проводить при включенном вибраторе. Суспензия должна плавно заливаться по стенкам опоки, чтобы избежать поломки моделей. После заполнения всех опок на вибростол устанавливают цилиндрический колпак из оргстекла (рис. 85) и усиливают вибрацию. Создается остаточное давление 104 Па. Продолжительность вибровакуумирования составляет 3...4 мин. При использовании больших опок (диаметр 160 мм, высота 200 мм) продолжительность вакуумирования на втором этапе можно увеличить до 4...6 мин. В процессе вакуумирования пузырьки воздуха, адсорбированные на поверхности восковых моделей, поднимаются вверх вследствие удаления воздуха. Допускается периодически делать легкие удары по вибростолу или цилиндрическому колпаку. Если формовочная масса сильно пузырится и переливается через край, необходимо открыть и быстро закрыть кран для воздуха.

Рис. 85. Установка для вибровакуумирования литейных форм: 1 - пневматический колпак; 2 - опока; 3 - вибростол; 4- кран для воздуха; 5 - регулятор частоты вибростола; 6 - манометр; 7 - патрубок для охлаждающей воды

Верхний ряд восковых моделей в блоке располагается ниже края металлической опоки на 10...15 мм. При заполнении опок суспензией необходимо наливать ее немного выше верхнего ряда восковых моделей. После снятия колпака окончательно заполняют опоки суспензией при включенном вибраторе. Необходимо отметить, что при формовке больших опок, когда увеличивается продолжительность вакуумирования в опоках, необходимо использовать манжеты с тем, чтобы потом не доливать суспензию в опоки. Манжеты из полиэтиленовой пленки увеличивают длину опок и предохраняют от перелива суспензии через край во время интенсивного удаления пузырьков воздуха при вакуумировании.

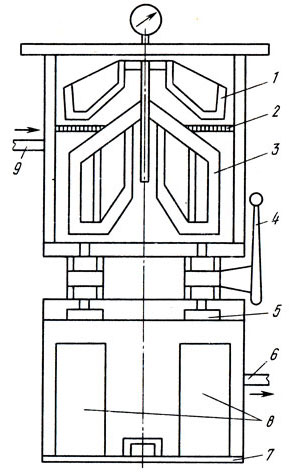

По окончании формовки формы-монолиты должны стоять на воздухе не менее 1 ч для опок диаметром 75 мм, высотой 110...140 мм и не менее 3 ч для опок больших размеров. Наряду с указанными оборудованием и технологией изготовления форм-монолитов в настоящее время применяют формовочные машины, в которых мешалка расположена над баком для опок, устанавливаемых на вибростол по окружности (рис. 86).

Рис. 86. Схема формовочной машины: 1 - мешалка для формомассы; 2 - сито; 3 - мешалка для приготовления суспензии; 4 - кран; 5 - сливная труба для суспензии; б - штуцер подключения к вакуумному насосу; 7 - вибростол; 8 - опоки; 9 - патрубок для воды

Замес в смесителе порошка формовочной массы с водой начинается при давлении 0,5 ·105 Па. После основательного перемешивания (2,5...3 мин) вращение мешалки замедляется и открываются поочередно все сливные краны, с помощью которых регулируется скорость истечения приготовленной суспензии. Вибрация начинается по наполнении опок наполовину и усиливается при полном заполнении опок. Краны сливных труб необходимо закрыть. Вибровакуумирование продолжается 2...3 мин и может быть увеличено для опок больших размеров, чтобы полностью удалить пузырьки воздуха с поверхности восковых моделей.

После формовки в смеситель подают воду для его промывки, которую сливают затем в специальную воронку, далее - в отстойник. Емкость смесителя позволяет за один прием замешать 20 кг формовочной массы.

Составы формовочных смесей

Для литья ювелирных изделий сложной конфигурации из сплавов меди (tпл до 1100 °С) широкое распространение получил так называемый энтиох-процесс с применением кристобалито-гипсовых форм. Используют как импортные формовочные материалы ("К-90", "Сатинкаст", "Суперкаст", "Инвестрайт"), так и отечественную формовочную массу "Ювелирная".

Импортные формовочные смеси имеют высокую химическую чистоту составляющих их компонентов [65]: 70...75% смеси β-кристобалита и β-кварца; 25...30% высокопрочного α-гипса CaSO4·1/2Н2O. Крупность порошков кристобалита и гипса в этих смесях не превышает 100 мкм. В импортных формовочных массах используется кристобалитсодержащее сырье месторождения Сан-Кристобаль (Мексика) или искусственный продукт обжига при температуре 1150... 1200 °С аморфного кремнезема, полученного разложением природных минералов в щелочной среде [66].

Главными особенностями современного процесса являются следующие.

1. Применение вакуума и вибрации при изготовлении водных суспензий и монолитов литейных форм для удаления из них газовых пузырьков, адсорбируемых частицами гипса и поверхностью восковых моделей.

2. Применение технологических добавок, замедляющих схватывание гипса и удлиняющих период текучести формовочных суспензий:

а) в смеси "К-90" - около 2% H3BO3·10H2O или 0,5% Na2B4O7;

б) в смеси "Суперкаст" - около 3% Na2SiO3 и Н3ВО3 х 10Н2O;

в) в смеси "Сатинкаст" - около 1% Na2SiO3 и Н3ВО3 х 10Н2O.

3. Применение в качестве компенсаторов усадки гипса кристобалита, превращение которого происходит в интервале температур 250...300 °С и сопровождается значительным эффектом объемного расширения.

К достоинствам импортных формовочных смесей можно отнести технологичность операций формовки, выбивки и очистки отливок. К недостаткам - высокое содержание гипса, имеющего склонность к разложению при температуре 650 °С и выше. Ниже приведен химический состав импортных формовочных масс, % (по массе) [66]:

Смесь "К-90" содержит 25% гипса, 35,0% кварца, 40% кристобалита. Буру, или борную кислоту, асбест и силикат натрия используют так же, как упрочняющие добавки. Однако при точном литье по восковым моделям при введении в формовочный материал Na2SiO3·9Н2O + Н3ВO3 наблюдается снижение чистоты поверхности [46].

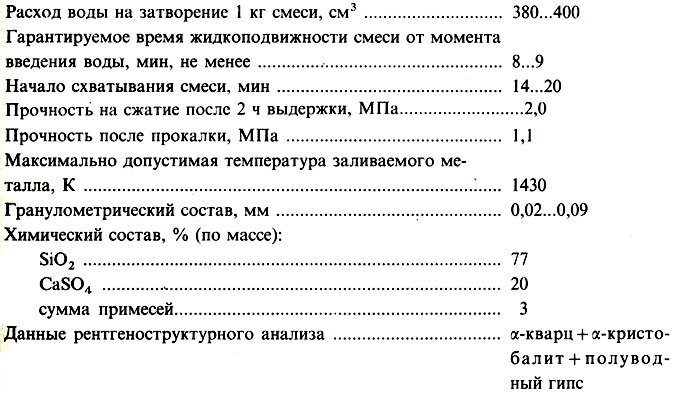

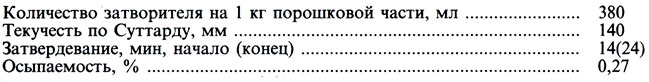

Технические данные формовочной смеси "Инвестрайт" [67]:

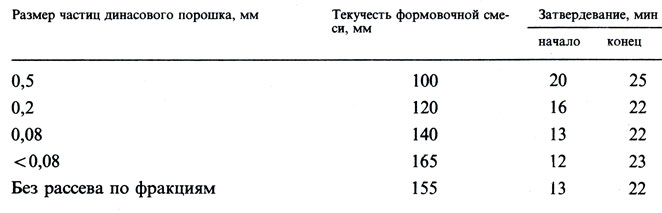

В нашей стране ВНИИювелирпромом разработана формовочная масса "Ювелирная", состоящая из динаса и гипса. В качестве жаропрочного наполнителя используют динасовый порошок из динаса сорта ЭД (электродинас или БДЮ), имеющий по сравнению с другими сортами наименьшее и лимитированное содержание CaO, Fe2O3, Al2O3 и наибольшее количество SiO2 - 96%. Формовочные смеси из порошка динаса ЭД или БДЮ фракций 0,08 мм, менее 0,08 мм и порошка, не просеянного по фракциям, имеют близкие значения текучести и периода затвердевания (табл. 34) [68].

Таблица 34. Технологические параметры формовочных смесей из динасового порошка различной дисперсности

(Примечание. Минералогический состав динаса: α-кварц + α-кристобалит + γ-тридимит.)

Технические данные формовочной смеси "Ювелирная" следующие [68]: 80...88% динаса, 20...12% гипса, затворитель - вода с ортофос- форной кислотой (до 5 мл на 1 л воды)

Основные формовочные материалы

Гипс. В отечественной и зарубежной практике для точного литья цветных металлов в формовочных массах в качестве связующего применяют высокопрочный гипс. При гидротермальной обработке гипсового камня насыщенным водяным паром в закрытых аппаратах (автоклавах) образуется α-полугидрат (высокопрочный гипс), а в открытых сосудах - β-полугидрат (строительный гипс). При смешивании порошкообразного гипса с водой образуется дигидрат CaSO4·H2O - твердое камневидное вещество. Химическая реакция разложения гипса (двуводного сульфата кальция) теоретически протекает при температуре 107 °С [46] по реакции

CaSO4 · 2Н2O = CaSO4 · 0,5Н2O + 1,5Н2O.

В интервале температур 170...200 °С происходит дальнейшая потеря гипсом кристаллизационной воды, образуется так называемый растворимый ангидрит CaSO4, активно соединяющийся с водой. При температуре 200...400 °С происходит почти полное удаление из гипса кристаллизационной воды. Образуется смесь нерастворимого и растворимого ангидрита. При температуре выше 450 °С гипс переходит в намертво обожженный гипс - ангидрит CaSO4. При более высоких температурах (750...800 °С) образуется эстрих-гипс.

После смешивания порошкообразного гипса с водой и образования камневидного тела прочность гипса достигает максимума при высушивании его до постоянной массы. Замедление схватывания гипса может быть достигнуто введением гашеной извести в количестве 1...2%, а также борной кислоты 1,0...1,5% и других соединений.

Динас. В отечественной формовочной смеси "Ювелирная" в качестве жаропрочного наполнителя используется динасовый порошок, полученный уралитовым помолом динасовых кирпичей сортов ЭД (электродинас) или БДЮ. Электродинас ЭД по ГОСТу 1566 - 71 имеет ограничение по содержанию СаО и Al2О3, наименьшее содержание соединений железа и наибольшее SiO2 (96%).

Вытапливание модельного состава

В настоящее время для вытапливания модельного состава, в процессе подготовки опок к заливке, широкое применение нашли электрические шкафы, которые используются наряду с вытапливанием паром в бачках. В шкаф, предварительно нагретый до 150 °С, на колосниковый поддон устанавливают опоки литниковыми чашами вниз. Выплавленный модельный состав стекает на дно шкафа и по трубе поступает в специально приготовленную для этого емкость.

Львовским СКТБ ПО "Ювелирпром" разработана установка У927-1, предназначенная для удаления воска, которая представляет собой камерную печь электросопротивления с блоком автоматического контроля температуры и управления ее работой. Размягченный модельный состав вытекает из формы под действием силы тяжести, а также за счет перепада давления, создаваемого вакуумным насосом.

Установка позволяет производить вытапливание модельного состава одновременно из 12 литейных форм. Погрешность поддержания заданной температуры составляет ±10 °С.

Некоторая часть модельного состава (до 50%) впитывается в форму, который затем выгорает при прокаливании в печах. При вытапливании паром воск удаляется из формы не полностью, и качество его при этом ухудшается, что затрудняет повторное использование вытопленного воска для изготовления восковых моделей. Совмещенный процесс вытапливания, выжигания модельного состава и прокаливания опок в одной печи находит сейчас наиболее широкое применение.

Прокаливание опок

При прокаливании опок удаляются газотворные составляющие, повышается прочность, осуществляется нагрев для лучшего заполнения формы металлом. Опоки прокаливают в электрических нагревательных печах, оборудованных регуляторами включения печи в заданное время и программными регуляторами. Программаторы предназначены для автоматического регулирования режима прокаливания по заданной программе в зависимости от используемой формовочной смеси и размеров форм. Для лучшего выгорания остатков модельного состава необходимо создание в печи окислительной атмосферы, что достигается за счет использования вытяжной вентиляции.

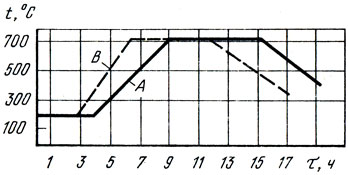

На рис. 87 представлен график (развертка) прокаливания опок средних размеров для формовочной массы "Инвестрайт".

Рис. 87. Режим прокаливания опок диаметром 100 мм и высотой 150 мм (А), диаметром 75 мм и высотой 100 мм (В)

В отечественной промышленности наряду с импортными прокалочными печами используется печь Н817-1, разработанная Львовским СКТБ ПО "Ювелирпром". За счет использования современных огнеупорных материалов с волокнистой теплоизоляцией потери тепла снижены в три раза по сравнению с известными аналогами, а масса - в четыре раза.

Нагрев и прокаливание форм осуществляется по заданной программе в автоматическом режиме. Печь оснащена вентилятором для уменьшения времени остывания опок. Максимальная температура в печи 1000 °С, погрешность регулирования температуры на участках выдержки составляет ±15°С. Габаритные размеры рабочего пространства печи, мм: 450х450х500. В камере печи нагреватели расположены секционно.

Нагревательная камера печи Н817-1 и блок управления размещены на общем каркасе.

Ряд зарубежных фирм изготавливают прокалочные печи с совмещенным устройством вытапливания воска и прокаливания опок (печь WAO 550/265, фирма "Линн Электроник"). В такой печи можно прокаливать опоки больших размеров - диаметром 200...250 мм и высотой 300...500 мм.

В карусельных печах (рис. 88) вытопленный воск вытекает в бак с водой через электрообогреваемую трубу. Режим нагрева печи осуществляется с помощью автоматического электронно- программного регулятора. Скорость нагрева и изотермические выдежки задаются импульс-реле, реле времени и температурными задатчиками. Карусельная прокалочная печь обеспечивает плавный нагрев с различной скоростью с двумя изотермическими выдержками при любых температурах - от комнатной до 800 °С.

Рис. 88. Схема карусельной печи для прокаливания опок: 1 - труба для отвода газов; 2 - свод печи с теплоизоляцией; 3 - термопара; 4 - вращающийся металлический поддон; 5 - труба для вытекания выплавленного воска; 6 - загрузочное окно; 7 - электродвигатель для вращения поддонов

Для получения отливок художественных изделий с использованием формовочных масс "Сатинкаст" и "Инвестрайт" необходимо выдерживать опоки при температурах 230...250 °С и 730...760 °С в течение 2...3 ч. Весь модельный состав, выплавленный в период первого цикла прокаливания - плавного нагрева с изотермической выдержкой при температурах 230...250 °С, - вытекает через трубу в бак с водой. Общее время прокаливания и охлаждения до температуры заливки (T3 = 500...550 °С) опок диаметром 160...200 мм и высотой 200...250 мм составляет 14-18 ч. Подобный режим с использованием указанных формовочных масс позволяет получать качественные отливки - с высокой чистотой поверхности, без облоя и трещин.

Режим прокаливания динасо-гипсовых форм единый, учитывающий превращения γ→β-тридимит (117 °С), β→α-тридимит (163 °С) и β→α-кристобалит (250 °С) [65]. Важно обеспечить медленный нагрев опок до 300 °С в течение 4...5 ч, последующий нагрев с выдержкой при температуре от 300 до 480 °С в течение 1... 1,5 ч, нагрев с выдержкой при температуре от 480 до 800 °С в течение 2,5...3 ч, затем охлаждение до 600 °С в течение 1...1,5 ч.

При изготовлении массивных отливок художественных изделий и сувенирно-подарочного назначения из бронзы, латуни, нейзильбера и других сплавов на основе меди необходимо температуру заливки опок плавно снижать, вплоть до 100 °С. Скорость охлаждения, установленная эмпирическим путем, может составлять 200 °С/ч. После достижения в печи заданной температуры литья нужно сделать выдержку с тем, чтобы выравнять температурный градиент по всему сечению опок.

Плавка и литье

Плавку металла и заливку форм осуществляют, как правило, на центробежных машинах с индукционным нагревом. Современные установки имеют горизонтальную ось вращения. Расплавленный металл под действием центробежных сил и за счет небольшого наклона каретки с тиглем заполняет литейную форму. Закрытое исполнение камеры центрифугования обеспечивает безопасность работы.

В высокочастотной (1,5 МГц) установке типа "Модулар 80/ВАК" (Италия) плавка сплавов меди производится в графитовых тиглях. Средняя продолжительность плавления сплава массой 200...400 г составляет 10 мин, средняя скорость движения металла при заполнении литейных форм ∼1 м/с. Температуру контролируют с помощью оптического пирометра. Установка обеспечивает вакуумирование форм во время заполнения их расплавом.

Высокочастотные установки "Платикаст 600/150" фирмы "Линн Электроник" (ФРГ) предназначены для центробежного литья ювелирных изделий из сплавов благородных и неблагородных металлов. В установках "Платикаст" предусмотрено использование наряду с другими методами погружного пирометра (как и в некоторых модификациях установок "Модуляр"), что позволяет с большой точностью вести процесс плавки и литья сплавов меди.

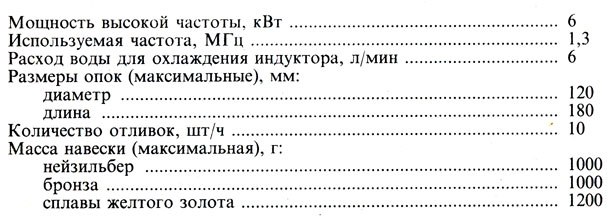

Технические данные высокочастотной установки "Платикаст 600" приведены ниже:

Плавка в зависимости от состава используемого материала может проводиться с использованием графитовых, керамических или кварцевых тиглей. Универсальная конструкция центрифуги позволяет применять для литья различные опоки. Контроль и регулировку температуры расплава осуществляют с помощью одного из трех приборов, предусмотренных для этих целей: оптического пирометра, инфракрасного спектропирометра, погруженного пирометра (термопара).

Некоторые модификации установок "Платикаст 600" и "Платикаст 150" выпускаются с приспособлением вакуумирования плавильно-заливочного узла. Предусмотрено также использование защитного газа во время плавки и литья.

Отечественная промышленность выпускает установки для плавки и литья ювелирных заготовок методом центробежной заливки расплава в форму. Технические характеристики позволяют использовать их для плавки и литья сплавов на основе меди.

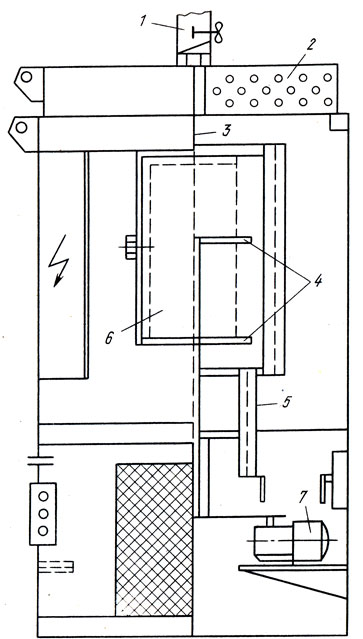

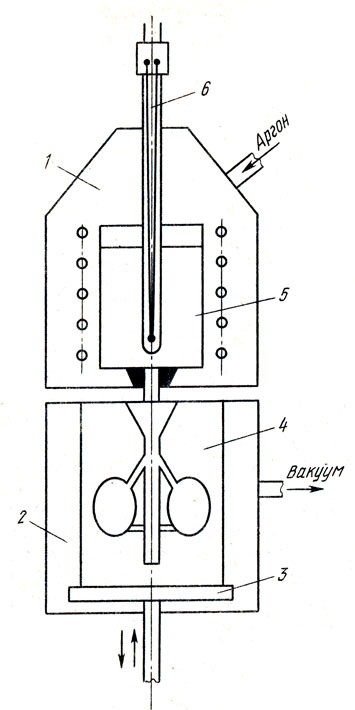

Ряд зарубежных фирм выпускает оборудование для плавки и литья, обеспечивающее заполнение литейной формы за счет перепада давления в плавильной и литейной камерах. Емкость и габариты плавильно-заливочного узла установки S10/GAl000 фирмы "Линн Электроник" (ФРГ) обеспечивают плавку сплавов меди массой до 5 кг и позволяют использовать опоки диаметром 300...350 мм и высотой до 500 мм. Мощность установки 15 кВт, используемая частота 4,3 кГц, максимальная температура плавления 1300 °С (рис. 89). Оборудование укомплектовано установкой для грануляции легированных отходов. Грануляция происходит в среде инертного газа в бачке с водой.

Плавка сплавов меди производится в среде инертного газа-аргона. Температура расплавленного металла поддерживается программным регулятором с точностью ±10 °С. При достижении температуры литья в тигле автоматически начинается процесс разливки металла в предварительно установленную перед этим опоку. Стопор поднимается, когда разрежение в камере достигает заданного максимума [(0,4...0,6)·105 Па]. Металл под действием веса и за счет перепада давления непосредственно из тигля перетекает в литейную форму.

Такой способ литья позволяет снизить перегрев металла по сравнению с центробежным, что благоприятно влияет на качество отливок, в которых отсутствует ликвация по удельному весу.

Выплавляемые модели получают в виксинтовых формах с металлическим кожухом, которые заполняются с помощью воскового инжектора, но чаще с использованием ручных и механических шприц-прессов.

Для изготовления (керамических) форм используют формовочные материалы типа "Инвестрайт", "Сатинкаст", Рабочая температура опок (форм) в зависимости от вида отливаемых изделий сувенирно-подарочной группы составляет 150...550 °С. Температура литья оловянных бронз составляет 1050... 1100 °С, алюминиевых бронз 1110... 1150 °С.

Для плавки медных сплавов в основном используют термостойкие графитовые тигли. Графит наряду с положительными свойствами (высокая тепло- и электропроводность, высокая термостойкость) имеет существенный недостаток - повышенную чувстительность к окислению (графит горит при 700 °С).

Рис. 89. Схема плавильно-заливочного узла установки S10/GA 1000 (фирма 'Линн Электроник'): 1 - плавильная камера; 2 - литейная камера; 3 - стол; 4 - опока; 5 - графитовый тигель; 6 - стопор с термопарой

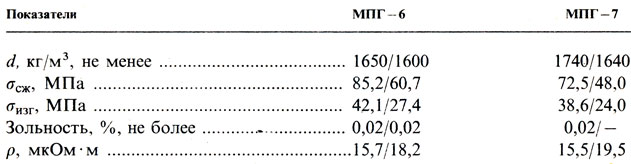

Импортные графитовые тигли, используемые в установках центробежного литья, имеют средние эксплуатационные свойства. Стойкость их при плавке нейзильбера составляет 20 плавок. Тигли, изготовленные из отечественного графита марки МПГ - 7, показали более высокие эксплуатационные свойства. Их стойкость по сравнению со стойкостью импортных тиглей выше в 1,5 раза. Тигли могут быть изготовлены из графита марок МПГ-7, МПГ-6, МГ, МГ-1, ППГ [49]. Тигли, работающие в среде инертного газа аргона (литьевые машины со стопорной разливкой фирм "Линн Электроник", "Лейбольд Гереус"), имеют значительно более высокую стойкость по сравнению со стойкостью тиглей центробежных машин, где плавка и литье производятся без защитной атмосферы. В табл. 35 приведены свойства графита двух марок.

Таблица 35. Свойства графита марок МПГ - 6 и МПГ - 7

(Примечание. В числителе приведены значения для графитов высшего сорта, в знаменателе - первого сорта.)

|

ПОИСК:

|

© IZNEDR.RU, 2008-2020

При использовании материалов сайта активная ссылка обязательна:

http://iznedr.ru/ 'Из недр Земли'

При использовании материалов сайта активная ссылка обязательна:

http://iznedr.ru/ 'Из недр Земли'