3.3. Пайка

Пайка - один из наиболее древних и надежных методов соединения металлических деталей. Известно, что человек владел приемами пайки еще 3 - 5 тысяч лет назад. На территории СССР найдено множество паяных ювелирных изделий из золота, серебра и бронзы, относящихся" к культурам глубокой древности.

Пайка - это процесс соединения металлических деталей с помощью расплавленного металла - сплава, называемого припоем. Припои представляют собой металлы и сплавы, которые вводятся в зазор между паяемыми деталями. Припои имеют более низкую, чем металлы соединяемых деталей, температуру плавления. За счет взаимодействия расплавленного припоя с металлом паяемых деталей достигается неразъемность соединений.

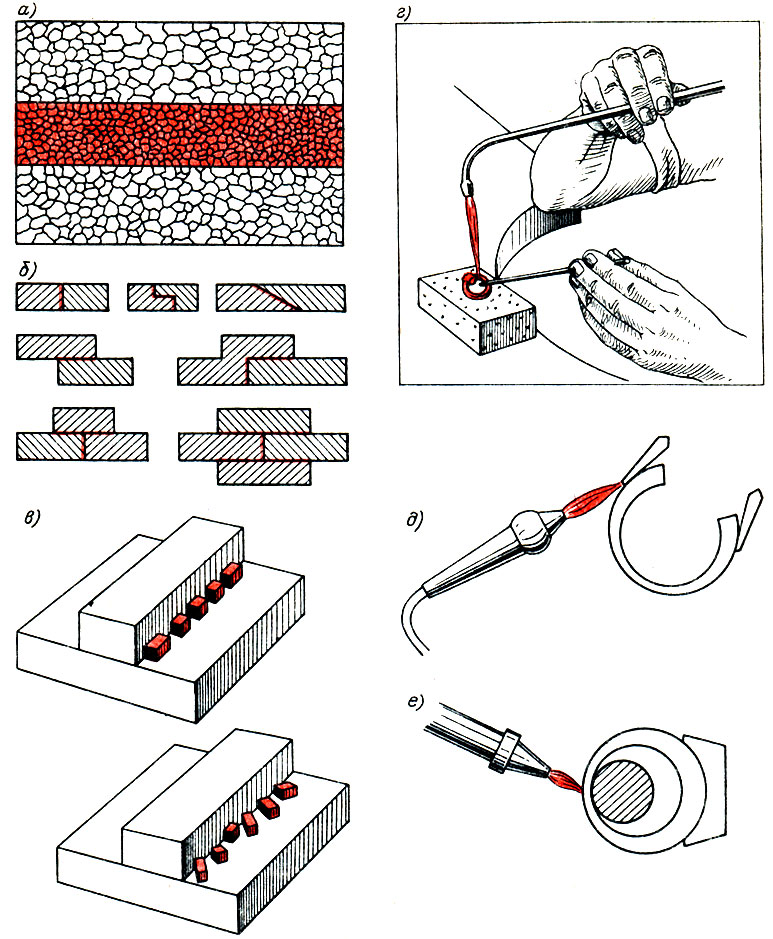

В процессе пайки между припоем и паяемым металлом возникают такие формы связи, при которых атомы жидкого припоя воздействуют на атомы паяемого металла. Происходит так называемый процесс .смачивания жидким металлом твердого, что, в свою очередь, приводит к диффузии (проникновению) расплавленного припоя в нагретый основной металл. При охлаждении паяный шов кристаллизуется и затвердевает, причем диффузионные процессы продолжаются и в твердом состоянии. В результате получается структура, схематически изображенная на рис. 3.3, а.

На схеме видно, что припой имеет изначальную структуру только в середине соединения, по краям же кристаллы металла и припоя смешаны, Смешанная зона образуется на границах припоя с основным металлом. Практически же размеры и границы зоны могут значительно изменяться: припой может смешиваться с основным металлом до самой середины зоны, смешанную зону можно не обнаруживать вообще из-за ее очень малой ширины. Процесс пайки требует, чтобы припой плавился уже в то время, когда основной металл еще находится в твердом состоянии; разница температур плавления припоя и основного металла не должна быть менее 40°С, а в отдельных случаях, например при изготовлении филигранных изделий, когда существует опасность местного перегрева, эта разность должна превышать 50°С.

Припой, нагреваясь и становясь жидким, растекается по спаиваемому металлу. Процессу растекания способствует шероховатость поверхности спаиваемых мест. По этим шероховатостям - следам от предшествующей обработки - припой движется как по своеобразным капиллярам, заполняя все микронеровности пространства между плотно прилегающими и строго параллельными соединяемыми частями. Плотность прилегания и строгая параллельность - одно из непременных условий получения прочного и долговечного шва. На механическую прочность шва оказывают влияние выбранный тип соединения и качество размещения припоя, а также его количество, которое должно быть по возможности минимальным. При этом должно быть обеспечен правильное втекание припоя в стык.

Типы соединений. При пайке ювелирных изделий применяются два основных типа соединений: внахлестку и встык; при необходимости можно сочетать оба этих типа (рис. 3.3, б).

Рис. 3.3. Пайка

Соединения встык используют при пайке изделий, не требующих особой жесткости, герметичности и прочности. Соединения внахлестку обеспечивают наиболее прочный и надежный шов; ими пользуются во всех возможных случаях. Так называемые скошенные соединения - разновидность соединения встык - позволяют увеличить площади соединяемых поверхностей, но значительно затрудняют качественную подгонку деталей. Комбинированные соединения применимы при пайке сложных, индивидуального назначения изделий.

Подготовка паяемых поверхностей. До начала процесса пайки необходимо тщательно очистить соединяемые поверхности от загрязнений и оксидов - место пайки должно быть абсолютно чистым. Очистка производится двумя способами: химическим и механическим. Для удаления загрязнений (жировых и масляных пятен) наиболее эффективен химический метод очистки. Он ведется с помощью четыреххлористого углерода, трихлорэтилена, тринатрийфосфата. Механическая очистка - удаление оксидов - производится с помощью напильника, надфиля, шабера, наждачной шкурки, проволочной (стальной) или стеклянной щетки. При этом нужно соблюдать осторожность, чтобы не повредить соединяемый зазор. При необходимости после механической очистки следует произвести еще и химическую.

Пригонка спаиваемых частей. Поверхности спаиваемых частей следует с большой точностью и плотностью состыковать друг с другом. Расстояние между ними должно быть незначительным, т. е. таким, чтобы осталось место лишь для припоя. Зазор должен быть в пределах от 0,025 мм до 0,1 мм. При пайке замкнутых пустотелых деталей необходимо проделать в них (в малозаметных местах) небольшие отверстия для беспрепятственного выхода воздуха. Иначе, нагреваясь и расширяясь, воздух может вспучить деталь и даже разорвать ее. Чтобы снять внутренние напряжения в соединяемых деталях, оставшиеся после предшествующей обработки, и избежать таким образом возможных излишних дефектов, соединяемые части подвергают отжигу.

Перед пайкой прессованных деталей и изделий следует тщательно проверить, нет ли в них трещин или дырочек, которые при пайке, вследствие затекания припоя, расширятся, что неизбежно приведет к некачественной пайке, браку.

При пайке слабоподвижных шарнирных соединений, а также пружинных замков браслетов затекания припоя в зазоры можно избежать, проложив маленькие кусочки бумаги или картона. Перед пайкой (при ремонте) полых цепочек и полых звеньев браслетов места поломки опиливают и между стыками перпендикулярно к ним вставляют тонкую серебряную пластинку; на обе стороны пластинки наносят припой, паяют, а после пайки выступающие концы пластинки опиливают.

Фиксация деталей. В процессе пайки детали располагают на специальной подкладке - асбестовом листе. Пайку нельзя начинать, не произведя фиксацию (упрочнение, закрепление в требуемом положении) деталей. При ручном изготовлении ювелирных украшений пригодны традиционные методы фиксации деталей: удерживание пинцетом, круглогубцами, укрепление с помощью проволоки, булавок, зажимов и т. д.

В условиях массового производства незаменимым способом фиксации деталей перед пайкой является контактная пайка - прихватка. Припаиваемые детали изделий помещают в соответствующих форм выемки съемных матриц, закрепляемых на опорной плите. Затем к деталям подводят электрод. Соединение деталей в определенных точках происходит за счет местной пластической деформации, которая вызывается нагревом электрическим током. При этом электроды, проводящие ток, одновременно играют роль пуансонов для осадки металла в нагретой зоне. Способ этот пригоден для абсолютного большинства ювелирных украшений. Точечный паяный шов между деталями достаточно прочен, чтобы выдержать в последующем нанесение флюса, припоя, транспортировку деталей к месту пайки, которая должна осуществляться немедленно после очистки соединяемых поверхностей, причем важнейший элемент качественной пайки - правильно выбранный припой.

Припои. В ювелирной промышленности припои различают по их металлическим основам (припои оловянные, кадмиевые, цинковые, магниевые, алюминиевые, медные, серебряные, золотые), а также по температуре плавления (легкоплавкие, среднеплавкие, тугоплавкие). Изготовлены припои могут быть в виде фольги, ленты, проволоки, стружки, сетки, литых прутков, фигурных отливок и Т. д.

Припои должны непременно обладать тремя свойствами: хорошо смачивать основные металлы; хорошо растекаться, обеспечивая качественное заполнение зазора; образовывать прочные и долговечные соединения. Выбор нужного припоя определяется свойствами основного металла, рабочей температурой припоя, методом пайки.

Таблица 3.2

Золотые припои 585-й пробы, применяемые в отечественной ювелирной промышленности

| Марка | Массовая доля компонента, % | Тип | Рабочая температура, °С | |||||

| Au | Ag | Cu | Cd | Zn | Pd | |||

| Припои стандартные | ||||||||

| ПЗл 585-I | 58,5 | 12,3 | 26,2 | 3,0 | Тугоплавкий | 820 - 850 | ||

| ПЗл 585-II | 58,5 | 12,3 | 20,7 | 8,5 | Среднеплавкий | 800 - 820 | ||

| ПЗл 585-III | 58,5 | 16,3 | 20,7 | 4,5 | Легкоплавкий | 770 - 800 | ||

| ПЗл 585-IV | 58,5 | 15,8 | 20,7 | 2,0 | 3,0 | " | 760 - 780 | |

| ПЗл 585-V | 58,5 | 13,8 | 22,9 | 1,2 | 3,6 | " | 720 - 750 | |

| ПЗл 585-VI | 58,5 | 14,3 | 25,4 | 1,8 | " | 730 - 750 | ||

| ПЗл 585-VII | 58,5 | 13,0 | 18,5 | 10,0 | - | " | 710 - 740 | |

| Припои нестандартные | ||||||||

| ПЗл 585-143 | 58,5 | 14,1 | 27,5 | 1,7 | Среднеплавкий | 800 - 820 | ||

| ПЗл 585-202 | 58,5 | 20,0 | 12,1 | 7,9 | 1,5 | Легкоплавкий | 700 - 750 | |

| ПЗл 585-127 | 58,5 | 12,5 | 20,0 | 9,0 | " | |||

Золотые припои. Используются для пайки ювелирных изделий из золота и платины. Отличаются особо высокой коррозионной стойкостью. Проба золотых припоев должна быть идентична пробе изделий. Одной пробе обычно соответствует несколько припоев, которые отличаются друг от друга температурой плавления и цветом. Цвет золотых припоев зависит от соотношения в них меди и серебра: больше меди - припой розовый, больше серебра - зеленоватый, одинаковое количество меди и серебра - розовато-желтый. Прибавка цинка придает припою зеленый цвет, от прибавки кадмия цвет припоя не изменяется. На практике различают белые и желтые золотые припои. Желтые припои применяют при пайке изделий из золота желтых оттенков, белыми паяют изделия из белого золота и платины. По количеству содержащихся в припоях меди, цинка, кадмия, олова их делят на мягкие (легкоплавкие) и твердые (средне- и тугоплавкие).

Таблица 3.3

Золотые припои 750-й пробы, применяемые в отечественной ювелирной промышленности

| Марка | Массовая доля компонента, % | Тип | Рабочая температура, °С | ||||||

| Au | Ag | Cu | Cd | Zn | Pd | Ni | |||

| Припои стандартные | |||||||||

| ПЗл 750-70 | 75,0 | 7,0 | 6,0 | 8,0 | 4,0 | Тугоплавкий | 800 - 820 | ||

| ПЗл 750-75 | 75,0 | 7,5 | 5,5 | 2,0 | 10,0 | " | 820 - 850 | ||

| ПЗл 750-87 | 75,0 | 8,7 | 8,8 | 6,0 | 1,5 | Легкоплавкий | 740 - 760 | ||

| ПЗл 750-95 | 75,0 | 9,5 | 9,5 | 4,0 | 2,0 | Среднеплавкий | 760 - 780 | ||

| ПЗл 750-97 | 75,0 | 9,7 | 11,7 | 3,6 | Тугоплавкий | 850 - 890 | |||

| ПЗл 750 - 150 | 75,0 | 15,0 | 7,35 | 2,65 | " | 820 - 840 | |||

| ПЗл 750-160 | 75,0 | 16,0 | 7,4 | 1,6 | " | 810 - 830 | |||

| ПЗл 750-90 | 75,0 | 9,0 | 6,0 | 10,0 | " | 800 - 820 | |||

| ПЗл 750-62 | 75,0 | 6,2 | 10,4 | 6,9 | 1,5 | " | 810 - 840 | ||

| ПЗл 750-50 | 75,0 | 5,0 | 14,2 | 5,0 | 0,8 | " | 820 - 850 | ||

| ПЗл 750-30 | 75,0 | 3,0 | 10,0 | 12,0 | " | 850 - 880 | |||

| Припои нестандартные | |||||||||

| ПЗлМЦ 750-60 | 75,0 | 14,0 | 6,0 | 5,0 | Тугоплавкий | 820 - 840 | |||

| ПЗлМЦ 750-80 | 75,0 | 8,0 | 9,0 | 8,0 | Легкоплавкий | 740 - 760 | |||

| ПЗлМЦ 750-120 | 75,0 | 12,0 | 10,0 | 3,0 | Тугоплавкий | 800 - 850 | |||

| ПЗлМНЦ 750-100 | 75,0 | 10,0 | 3,0 | 10,0 | 2,0 | Легкоплавкий | 750 - 760 | ||

| ПЗлМНЦ 750-97 | 75,0 | 9,7 | 7,1 | 3,8 | 4,4 | Тугоплавкий | 820 - 860 | ||

| ПЗлМКЦ 750-28 | 75,0 | 2,8 | 11,2 | 9,1 | 1,9 | Легкоплавкий | 740 - 760 | ||

| ПЗлМКЦ 750-87 | 75,0 | 8,7 | 8,0 | 6,0 | 2,3 | Среднеплавкий | 750 - 780 | ||

В табл. 3.2 и 3.3 приведены марки, состав, тип, рабочая температура золотых припоев, применяемых на предприятиях ювелирной промышленности. Ряд золотых припоев 583-й и 750-й проб (табл. 3.4 и 3.5) находят применение на предприятиях Минместпрома страны. Существуют также золотые припои 500-й и 375-й проб (табл. 3.6), которые используются при пайке реставрируемых и ремонтируемых изделий. А в табл. 3.7 и 3.8 дан ряд золотых припоев, применяемых зарубежными фирмами.

Таблица 3.4

Золотые припои 583-й пробы, применяемые на предприятиях Минместпрома

| Марка | Массовая доля компонента, % | Рабочая температура, °С | |||||||

| Au | Ag | Cu | Cd | Pd | Ni | Zn | |||

| Припои желтые | |||||||||

| ПЗл 583-192 | 58,3 | 19,2 | 12,0 | - | 10,5% составляет латунь | - | 820 - 850 | ||

| ПЗл 583-190 | 58,3 | 19,0 | 18,5 | 2,5 | 1,7 | 820 - 840 | |||

| ПЗл 583-180 | 58,3 | 18,0 | 15,3 | 8,4 | 800 - 820 | ||||

| ПЗл 583-165 | 58,3 | 16,5 | 20,6 | - | 4,6 | 820 - 840 | |||

| ПЗл 583-130-I | 58,3 | 13,0 | 12,7 | 10,0 | 6,0 | 740 - 760 | |||

| ПЗл 583-130-II | 58,3 | 13,0 | 18,5 | 10,2 | - | 780 - 800 | |||

| ПЗл 583-125 | 58,3 | 12,5 | 20,6 | - | 8,6 | 800 - 820 | |||

| ПЗл 583-123 | 58,3 | 12,3 | 26,4 | - | 3,3 | 820 - 840 | |||

| ПЗл 583-117 | 58,3 | 11,7 | 18,5 | 11,5 | - | 800 - 820 | |||

| ПЗл 583-115 | 58,3 | 11,5 | 17,5 | 10,0 | 2,5 | 760 - 780 | |||

| ПЗл 583-110 | 58,3 | 11,0 | 27,0 | - | 3,7 | 800 - 820 | |||

| ПЗл 583-100 | 58,3 | 10,0 | 22,7 | 9,0 | - | 780 - 800 | |||

| ПЗл 583-80 | 58,3 | 8,0 | 21,7 | 12,0 | - | 820 - 850 | |||

| Припои белые | |||||||||

| ПЗл 583-317-I | 58,3 | 31,7 - 28,7 | - | - | 10,0 - 12,0 | 900 - 1000 | |||

| ПЗл 583-317-II | 58,3 | 31,7 - 28,7 | - | - | 10,0 - 12,0 | 900 - 1000 | |||

| ПЗл 583-257 | 58,3 | 25,7 - 23,7 | - | - | 16,0 - 18,0 | 1000 - 1100 | |||

| ПЗл 583-262 | 58,Ю3 | 26,2 | 7,5 | - | 6,0 | 2,0 | 900 - 1000 | ||

| ПЗл 583-147 | 58,3 | 14,7 | 11,0 | - | - | 8,0 | 8,0 | 840 - 860 | |

| ПЗл 583-117 | 58,3 | 11,7 | 4,0 | - | - | 8,0 | 18,0 | 710 - 730 | |

| ПЗл 583-0 | 58,3 | - | 23,5 | - | - | 12,2 | 6,0 | 850 - 900 | |

Серебряные припои. Основные отличительные свойства серебряных припоев - пластичность, прочность, антикоррозийность. Температура плавления их 650 - 810°С. Они обеспечивают требуемую смачиваемость соединяемых поверхностей паяемых деталей, хорошо заполняют зазоры швов. В отличие от золотых серебряные припои могут не соответствовать пробе изделий. На предприятиях ювелирной промышленности в настоящее время применяют около десятка серебряных припоев (табл. 3.9). Более двух десятков серебряных припоев различных проб (табл. 3.10) используются при пайке ювелирных изделий на предприятиях Минместпрома. В табл. 3.11 приведен ряд серебряных припоев, применяемых за рубежом.

Таблица 3.5

Золотые припои 750-й пробы, применяемые на предприятиях Минместпрома

| Марка | массовая доля компонента, % | Рабочая температура, °С | ||||||

| Au | Ag | Cu | Cd | Pd | Ni | Zn | ||

| Припои желтые | ||||||||

| ПЗл 750-150 | 75,0 | 15,0 | 7,35 | 2,65 | 820 - 840 | |||

| ПЗл 750-140 | 75,0 | 14,0 | 8,0 | 3,0 | 800 - 820 | |||

| ПЗл 750-130 | 75,0 | 13,0 | 9,0 | 3,0 | 860 - 880 | |||

| ПЗл 750-62 | 75,0 | 6,2 | 10,4 | 6,9 | 1,5 | 740 - 760 | ||

| ПЗл 750-50 | 75,0 | 5,0 | 14,2 | 5,0 | 0,8 | 750 - 770 | ||

| ПЗл 750-30 | 75,0 | 3,0 | 10,0 | 12,0 | 720 - 740 | |||

| Припои белые | ||||||||

| ПЗл 750-130-I | 75,0 | 13,0 - 11,0 | 12,0 - 14,0 | 900 - 1100 | ||||

| ПЗл 750-130-II | 75,0 | 13,0 - 9,0 | 4,0 - 6,0 | 8,0 - 10,0 | 800 - 1000 | |||

| ПЗл 750-105 | 75,0 | 10,5 | 4,5 | 10,0 | 800 - 1000 | |||

| ПЗл 750-96 | 75,0 | 9,67 | 7,14 | 3,78 | 4,41 | 860 - 900 | ||

| ПЗл 750-75 | 75,0 | 7,5 | 5,5 | 10,0 | 2,0 | 800 - 1000 | ||

| ПЗл 750-70 | 75,0 | 7,0 | 6,0 | 4,0 | 8,0 | 780 - 820 | ||

| ПЗл 750-55 | 75,0 | 10,0 | 10,0 | 4,0 | 800 - 1000 | |||

| ПЗл 750-0 | 75,0 | 10,0 | 10,5 | 4,5 | 840 - 880 | |||

Можно привести также составы ряда серебряных припоев, применяемых ювелирами зарубежных фирм: 5 - 9 частей чистого серебра плюс 3 части латуни или 7 частей чистого серебра плюс 3 части меди плюс 2 части цинка, или 2 части чистого серебра плюс 1 часть латуни, или 8 частей серебра 800-й пробы плюс 1,5 части цинка.

Таблица 3.6

Золотые припои 500-й и 375-й проб

| Марка | Массовая доля компонента, % | Рабочая температура, °С | ||||||

| Au | Ag | Cu | Cd | Zn | Pd | In | ||

| Проба 500 | ||||||||

| ПЗл 500-300 | 50,0 | 30,0 | 20,0 | 840 - 860 | ||||

| ПЗл 500-250-I | 50,0 | 25,5 | 18,7 | 6,3 | 800 - 820 | |||

| ПЗл 500-250-II | 50,0 | 25,0 | 16,0 | 7,4 | 1,6 | 720 - 740 | ||

| ПЗл 500-200 | 50,0 | 20,0 | 20,0 | 10,0 | 760 - 780 | |||

| Проба 375 | ||||||||

| ПЗл 375-375 | 37,5 | 37,5 | 25,0 | 840 - 860 | ||||

| ПЗл 375-285 | 37,5 | 28,5 | 20,0 | 5,0 | 800 - 820 | |||

| ПЗл 375-110 | 37,5 | 11,0 | 43,0 | 8,5 | 820 - 840 | |||

| ПЗл 375-I | 37,5 | 44,5 | 10,0 | 4,0 | 4,0 | 800 - 840 | ||

| ПЗл 375-II | 37,5 | 10,0 | 37,5 | 10,0 | 2,0 | 3,0 | 860 - 860 | |

| ПЗл 375-III | 37,5 | 11,0 | 43,0 | 4,0 | 4,0 | 0,5 | 860 - 860 | |

| ПЗл 375-IV | 37,5 | 11,0 | 49,0 | 8,5 | 880 - 880 | |||

| ПЗл 375-V | 37,5 | 20,0 | 20,5 | 18,0 | 1,0 | 3,0 | 700 - 750 | |

Медно-цинковые припои. Припои на основе медь - цинк (табл. 3.12) имеют удовлетворительную низкую температуру плавления, но у них недостаточно высокие показатели пластичности. Эти припои используются при пайке изделий из меди, которые будут испытывать на себе воздействия удара и изгиба. пайку изделий из меди ведут также двойными латунями Л63 и Л60. У этих припоев более высокая температура плавления; механические свойства их тоже выше.

Таблица 3.7

Рецепты составления ряда золотых припоев, применяемых за рубежом

| Припой | Массовая доля компонента, % | |||||

| Au | Ag | Cu | Cd | Pb | Латунь | |

| 8-каратный (проба 333) состава: | ||||||

| 1-й | 333 | 333 | 113 | 121 | - | 100 |

| 2-й | 333 | 160 | - | - | 50 | 457 |

| 3-й | 333 | 440 | 220 | 7 | - | - |

| 12-каратный (проба 500) | 500 | 200 | 200 | 100 | - | - |

| 14-каратный (проба 585) состава: | ||||||

| 1-й | 585 | 125 | 75 | 115 | - | 100 |

| 2-й | 585 | 180 | 150 | 85 | - | - |

| 3-й | 585 | 160 | - | - | 35 | 220 |

| 4-й | 585 | 115 | 185 | 115 | - | - |

| 18-каратный (проба 750) состава: | ||||||

| 1-й | 750 | 50 | 40 | 120 | - | 20 |

| 2-й | 750 | 100 | - | - | 20 | 130 |

| 3-й | 750 | 30 | 100 | 120 | - | - |

Ряд латунных припоев, применяемых ювелирами зарубежных фирм, приготовляются в следующих составах: 7 частей латуни плюс одна часть цинка или 5 частей латуни плюс 2 - 5 частей цинка, или 3 - 4 части латуни плюс 1 часть цинка, или 12 частей латуни плюс 4 части цинка плюс 1 часть олова, или 20 частей латуни плюс 1 часть цинка плюс 4 части олова, или 18 частей латуни плюс 4 части цинка плюс 1 часть чистого серебра.

Таблица 3.8

Золотые припои, применяемые за рубежом

| Массовая доля компонента, % | Цвет | Температура плавления, °С | Температура застывания, °С | Твердость, кг/мм | Сопротивление на разрыв | Растяжение, % | |||||

| Au | Ag | Cu | Cd | Zn | Pb | ||||||

| 916 | - | 28 | 46 | 10 | Золотисто-желтый | 927 | 860 | 44 | 31 | 57 | |

| 833 | - | 85 | 67 | 15 | Светло-желтый | 831 | 796 | 84 | 41 | 61 | |

| 750 | - | 150 | 82 | 18 | Темно-желтый | 822 | 793 | 105 | 47 | 56 | |

| 750 | 22 | 128 | 82 | 18 | Светло-желтый | 804 | 778 | 95 | 45 | 59 | |

| 666 | 64 | 160 | 90 | 20 | Лимонно-желтый | 760 | 738 | 101 | 51 | 46 | |

| 585 | 105 | 210 | 100 | Бледно-желтый | 780 | 751 | 118 | 52 | 41 | ||

| 585 | 115 | 230 | 70 | Светло-желтый | 831 | 792 | 124 | 60 | 41 | ||

| 585 | 125 | 250 | 40 | " | 854 | 816 | 106 | 54 | 33 | ||

| 585 | 250 | 125 | 40 | Бледно-зеленый | 818 | 786 | 106 | 52 | 30 | ||

| 585 | 125 | 250 | 40 | Лимонно-желтый | 827 | 798 | 106 | 54 | 53 | ||

| 585 | 250 | 125 | 40 | Бледно-зеленый | 835 | 781 | 103 | 52 | 47 | ||

| 585 | 42 | 253 | 98 | 22 | Красновато-желтый | 793 | 748 | 130 | 53 | 46 | |

| 585 | 104 | 176 | 115 | 25 | " | 740 | 732 | 127 | 54 | 40 | |

| 585 | 100 | 200 | 94 | 21 | Светло-желтый | 776 | 744 | 125 | 63 | 35 | |

| 530 | 235 | 225 | 7 | 2 | Желтый | 800 | 791 | 140 | 53 | 40 | |

| 500 | 140 | 210 | 123 | 27 | Светло-желтый | 743 | 709 | 134 | 69 | 23 | |

| 500 | 250 | 160 | 74 | 16 | Желтый | 752 | 541 | 132 | 55 | 44 | |

| 390 | 343 | 230 | 5 | 30 | Бледно-желтый | 779 | 767 | 141 | 52 | 43 | |

| 375 | 163 | 327 | 105 | 30 | " | 799 | 751 | 136 | 57 | 25 | |

| 333 | 73 | 439 | 102 | 23 | 580 | " | 776 | 689 | 85 | 55 | 45 |

| 333 | 89 | 533 | 45 | " | 882 | 717 | 84 | 48 | 53 | ||

Медно-фосфорные припои. Эта группа припоев (табл. 3.13) необходима для пайки ювелирных изделий из латуни, нейзильберга, мельхиора, алюминиевой бронзы и медно-никелевых сплавов. Их главный недостаток - слабая пластичность, для увеличения которой в них добавляют олово и цинк. Приготовляются медно-фосфорные припои в виде порошкообразной пасты.

Таблица 3.9

Серебряные припои, применяемые в отечественной ювелирной промышленности

| Марка | массовая доля компонента, % | Тип | Рабочая температура, °С | ||

| Ag | Au | Zn | |||

| ПСр10 | 10,0 | 50,0 | 40,0 | Тугоплавкий | 745 - 755 |

| ПСр25 | 25,0 | 40,0 | 35,0 | " | 745 - 775 |

| ПСр45 | 45,0 | 30,0 | 25,0 | Среднеплавкий | 660 - 725 |

| ПСр55 | 55,0 | 45,0 | - | То же | 650 - 710 |

| ПСр63 | 63,0 | 23,0 | 14,0 | легкоплавкий | 650 - 680 |

| ПСр65 | 65,0 | 20,0 | 15,0 | Среднеплавкий | 700 - 720 |

| ПСр68,4 | 68,4 | 23,3 | 8,3 | Тугоплавкий | 730 - 750 |

| ПСр70 | 70,0 | 26,0 | 4,0 | " | 730 - 755 |

| ПСр72 | 72,0 | 28,0 | - | " | 779 - 789 |

| ПСр75 | 75,0 | 15,5 | 9,5 | " | 745 - 765 |

Припои на основе олова могут иметь следующий состав: 1 часть чистого олова плюс 1 часть чистого свинца или 2 части чистого олова плюс 1 часть чистого свинца, или 5 частей чистого олова плюс 3 части чистого свинца.

Таблица 3.10

Серебряные припои, применяемые на предприятиях Минместпрома

| Марка | Массовая доля компонента, % | Рабочая температура, °С | ||||

| Ag | Cu | Zn | Cd | Sn | ||

| ПСр80-I | 80,0 | 12,4 | 7,6 | 780 - 800 | ||

| ПСр80-II | 80,0 | 2,5 | 15,5 | 2,0 | 700 - 720 | |

| ПСр75-I | 75,0 | 18,6 | 6,4 | 755 - 775 | ||

| ПСр75-II | 75,0 | 14,9 | 10,1 | 740 - 760 | ||

| ПСр74 | 74,0 | 14,0 | 12,0 | 740 - 760 | ||

| ПСр72,8 | 72,8 | 20,7 | 6,5 | 740 - 760 | ||

| ПСр70-I | 70,0 | 30,0 | - | 770 - 780 | ||

| ПСр70-II | 70,0 | 26,4 | 3,6 | 745 - 765 | ||

| ПСр70-III | 70,0 | 20,4 | 9,4 | 730 - 750 | ||

| ПСр68 | 68,0 | 32,0 | - | 770 - 790 | ||

| ПСр66,6 | 66,6 | 24,3 | 9,1 | 720 - 740 | ||

| ПСр65,5 | 65,5 | 25,0 | 9,5 | 720 - 740 | ||

| ПСр65-I | 65,0 | 35,0 | - | 790 - 810 | ||

| ПСр65-II | 65,0 | 21,7 | 13,3 | 705 - 725 | ||

| ПСр63,7 | 63,7 | 21,0 | 15,3 | 690 - 710 | ||

| ПСр63 | 63,0 | 28,0 | 9,0 | 730 - 750 | ||

| ПСр60 | 60,0 | 24,8 | 15,2 | 700 - 720 | ||

| ПСр58,3 | 58,3 | 29,0 | 12,7 | 720 - 740 | ||

| ПСр57,6 | 57,6 | 28,6 | 13,9 | 710 - 730 | ||

| ПСр50 | 50,0 | 16,0 | 16,0 | 18,0 | 860 - 670 | |

Пастообразные припои. В последнее время при пайке серийно выпускаемых ювелирных изделий все чаще стали применяться так называемые пастообразные припои (паяльные пасты) на основе сплавов золота 583-й пробы. Нанесение таких припоев на паяемые изделия осуществляется механизировано с помощью специального дозирующего устройства - дозатора, что повышает производительность труда, улучшает культуру производства. Применение таких припоев при реставрации изделий позволяет легко устранять дефекты: трещины, поры, раковины.

Таблица 3.11

Серебряные припои, применяемые за рубежом

| Массовая доля компонента, % | Цвет | Температура плавления, °С | Температура застывания, °С | Твердость, кг/мм | Сопротивление на разрыв | Растяжение, % | ||||

| Ag | Cu | Zn | Cd | Pb | ||||||

| 750 | 200 | 50 | Почти белый | 771 | 740 | 79 | 42 | 35 | ||

| 680 | 265 | 55 | " | 748 | 712 | 77 | 40 | 41 | ||

| 667 | 200 | 133 | " | 728 | 720 | 82 | 39 | 41 | ||

| 640 | 250 | 110 | Желтовато-белый | 713 | 696 | 87 | 41 | 40 | ||

| 620 | 150 | 230 | " | 684 | 633 | 105 | 49 | 35 | ||

| 600 | 235 | 165 | Желтоватый | 698 | 686 | 96 | 48 | 38 | ||

| 580 | 250 | 170 | " | 708 | 654 | 105 | 49 | 36 | ||

| 560 | 220 | 220 | " | 678 | 660 | 103 | 45 | 35 | ||

| 540 | 285 | 175 | " | 744 | 695 | 99 | 45 | 36 | ||

| 490 | 300 | 210 | Бледно-желтый | 738 | 715 | 100 | 49 | 36 | ||

| 720 | 105 | 120 | 55 | Белый | 760 | 698 | 97 | 40 | 35 | |

| 664 | 261 | 25 | 50 | Желтовато-белый | 755 | 733 | 97 | 37 | 32 | |

| 628 | 247 | 25 | 100 | " | 740 | 721 | 96 | 37 | 37 | |

| 628 | 247 | 75 | 50 | " | 738 | 718 | 95 | 42 | 33 | |

| 590 | 235 | 25 | 150 | " | 724 | 704 | 95 | 43 | 35 | |

| 590 | 255 | 175 | 50 | Бледно-желтый | 716 | 700 | 94 | 45 | 36 | |

| 555 | 220 | 25 | 200 | Желтовато-белый | 704 | 687 | 95 | 44 | 36 | |

| 555 | 220 | 175 | 50 | Ярко-желтый | 694 | 676 | 95 | 48 | 36 | |

| 520 | 205 | 50 | 225 | Бледно-желтый | 703 | 663 | 95 | 41 | 36 | |

| 520 | 205 | 225 | 50 | Латунно-желтый | 674 | 657 | 96 | 49 | 33 | |

| 935 | 56 | 9 | Серебристо-белый | 902 | 769 | 46 | 83 | 52 | ||

| 900 | 86 | 14 | " | 880 | 765 | 49 | 26 | 49 | ||

| 835 | 142 | 23 | " | 850 | 750 | 58 | 33 | 43 | ||

| 800 | 25 | 155 | 20 | Желтовато-белый | 723 | 646 | 61 | 33 | 16 | |

| 800 | 30 | 120 | 20 | 30 | " | 746 | 638 | 64 | 43 | 33 |

В табл. 3.14 - 3.16 приведены припои для изделий из золота, в табл. 3.17 - для изделий из серебра, а в табл. 3.18 - для изделий из стали, меди, латуни, алюминия и олова, применявшихся ювелирами в дореволюционное время.

Таблица 3.12

Медно-цинковые припои, применяемые в отечественной ювелирной промышленности

| Марка | Массовая доля компонента, % | Рабочая температура, °С | |||||

| Cu | Cd | Si | Zn | Ni | Sn | ||

| ПМЦ35 | 35,0 | 61,9 | 0,1 | 3,0 | 720 - 750 | ||

| ПМЦ36 | 36,0 | 64,0 | 800 - 825 | ||||

| ПМЦ39 | 39,0 | 61,0 | 800 - 850 | ||||

| ПМЦ48 | 48,0 | 52,0 | 800 - 840 | ||||

| ПМЦ50 | 50,0 | 46,3 | 0,2 | 3,5 | 820 - 850 | ||

| ПМЦ54 | 54,0 | 46,0 | 820 - 860 | ||||

| ПМЦ57 | 57,0 | 39,0 | 4,0 | 880 - 900 | |||

| Л63 | 60,5 - 63,5 | 39,5 - 36,5 | - | 890 - 905 | |||

| Л60 | 60,0 | 38,0 | 2,0 | 750 - 850 | |||

| ПМЦ | 50,0 | 0,05 | 47,85 | 0,1 | 2,0 | 820 - 850 | |

| ПМЦ | 53,0 | 0,1 | 41,7 | 0,2 | 5,0 | 820 - 850 | |

| ПМЦ | 64,8 | 33,2 | 2,0 | 930 - 960 | |||

| ПМЦ | 65,0 | 2,5 | 24,5 | 8,0 | 700 - 720 | ||

Размещение припоя. При нанесении припоя следует строго соблюдать некоторые закономерности. Кусочки припоя по форме должны быть прямоугольного сечения; не должны быть слишком большими или слишком малыми. Укладывать припой необходимо не бессистемно, а в определенной последовательности и только с одной стороны (рис. 3.3, в), помня одновременно о том, чтобы остатки его можно было легко удалить. Располагать припой следует на внутренних, обратных сторонах изделий. Нарезают припой ножницами, а укладывают с помощью пинцета. Нанести припой можно и по типу подвода электрода, как в процессах сварки (рис. 3.3, г). Квалифицированный ювелир стремится произвести пайку множества швов наименьшим количеством припоя. Для получения качественных паяемых соединений и удаления из места пайки всевозможных окислов применяются различные химикаты, которые называются флюсами.

Таблица 3.13

Медно-фосфорные припои, применяемые в отечественной ювелирной промышленности

| Марка | Массовая доля компонента, % | Рабочая температура, °С | |||||||

| Cu | P | Sb | Zn | Sn | Cu + P | Pb | As | ||

| МФ I | 86,0 | 8,5 | 5,5 | 650 | |||||

| МФ II | 92,0 | 8,0 | 800 | ||||||

| ПМФОЦ-6-4 | 91,19 | 5,3 | 0,01 | 3,5 | 670 | ||||

| ПМФОЦ | 89,15 | 6,3 | 0,05 | 4,5 | 690 | ||||

| ПМФОЦ-7-3-2 | 89,5 - 85,0 | 7,0 - 8,5 | 1 - 3 | 2,5 - 3,5 | 700 | ||||

| ПМФЦ | 59,0 | 40 | 1,0 | 900 | |||||

| ПМФЦ | 32,0 | 30,0 | 38,0 | 400 | |||||

| ПОС | 0,05 | 0,05 | 39,0 - 41,0 | 58,59 - 60,89 | 0,01 | 183 | |||

Флюсы. Флюсы, применяемые при пайке ювелирных изделий, должны отвечать следующим требованиям: иметь более низкую, чем у припоя, температуру плавления; способствовать растеканию припоя; удалять из зоны пайки загрязнения, не вступать в реакцию с припоем; не разрушать паяемые металлы. По степени химической активности флюсы делятся на две группы: слабоактивные и сильноактивные.

Таблица 3.14

Припои для изделий из золота 56-й пробы

| Номер | Объемная доля компонента | Тип | ||||||

| Au | Ag | Cu | Cd | Латунь | Zn | |||

| Проба 96 | Проба 56 | |||||||

| 1 | 6 | 1 | 2 | 11/3 | Легкоплавкий | |||

| 2 | 91/6 | 21/2 | 3 | 2 | " | |||

| 3 | 5 | 2 | 2 | 1 | " | |||

| 4 | 5 | 21/2 | 17/8 | 2/3 | Тугоплавкий | |||

| 5 | 21/2 | 11/2 | 1 | " | ||||

| 6 | 81/2 | 61/2 | 5 | " | ||||

| 7 | 41/4 | 4 | 12/3 | 1/10 | " | |||

| 8 | 2 | 9 | 5 | 1 | Легкоплавкий | |||

| 9 | 16 | 4 | 1 | Тугоплавкий | ||||

| 10 | 3 | 1 | " | |||||

| 11 | 4 | 1 | 1 | " | ||||

Флюсы первой группы применяются при пайке легкоплавкими припоями изделий из недрагоценных металлов, флюсы второй - при пайке твердоплавкими припоями изделий из драгоценных металлов. Слабоактивные флюсы - это канифоль, древесные смолы, воск, стеарин, вазелин, животные жиры, минеральные масла, органические кислоты. В роли сильноактивных флюсов выступают органические кислоты, хлориды и фториды металла: борная кислота, бура, раствор фтористого калия, поташ - карбонат калия.

Таблица 3.15

Припои для изделий из золота 72-й пробы

| Номер | Объемная доля компонента | Тип | ||||

| Au | Ag | Cu | Cd | |||

| Проба 72 | Проба 96 | |||||

| 1 | 16 | 3 | 1 | Тугоплавкий | ||

| 2 | 9 | 2 | 1 | " | ||

| 3 | 4 | 21/2 | 1 | Легкоплавкий | ||

| 4 | 21/2 | 11/2 | 1 | Тугоплавкий | ||

| 5 | 16 | 9 | 8 | " | ||

| 6 | 75 | 3 | 10 | 12 | Легкоплавкий | |

Классический флюс ювелиров - бура. Бура (Na2B4О7·10H2O2) представляет собой натриевую соль тетраборной кислоты. В порошкообразном состоянии она очень похожа на борную кислоту, только чуть мягче на ощупь, тонет в воде, плавится при температуре 741°С. В расплавленном виде растворяет окислы металлов. Применяется для пайки изделий из золота, серебра, мельхиора.

Таблица 3.16

Припои для изделий из золота 94, 92 и 82-й проб

| Номер | Объемная доля компонента | Тип | |||

| Au (проба 96) | Ag (проба 84) | Cu | Cd | ||

| 1 | 87 | 9 | Тугоплавкий | ||

| 2 | 6 | 2 | 1 | " | |

| 3 | 4 | 1 | 1 | " | |

| 4 | 4 | 11/2 | 1 | " | |

| 5 | 75 | 3 | 10 | 12 | Легкоплавкий |

В случаях, когда надо паять уже полированные изделия и требуется сохранить их блеск и не допустить окисления поверхностей, ювелиры в качестве флюса применяют борную кислоту. Борная кислота (Н3ВО3) - белое кристаллическое вещество, легко растворяется в горячей воде, при охлаждении выкристаллизовывается. При нагреве проходит несколько стадий превращения: сначала теряет воду, переходит в метаборную кислоту (НВО2), затем в тетраборную кислоту (Н2В4О7), потом в борный ангидрид (В2О3).

Таблица 3.17

Припои для изделий из серебра

| Номер | Объемная доля компонента | Тип | ||||

| Ag (проба 96) | Cu | Латунь | Zn | Cd | ||

| 1 | 4 | 1 | Тугоплавкий | |||

| 2 | 3 | 1 | " | |||

| 3 | 2 | 1 | " | |||

| 4 | 14 | 1 | 5 | " | ||

| 5 | 20 | 1 | 9 | " | ||

| 6 | 19 | 10 | 10 | " | ||

| 7 | 1 | 1 | Легкоплавкий | |||

| 8 | 3 | 2 | 1 | " | ||

| 9 | 7 | 3 | 2 | " | ||

| 10 | 10 | 10 | 1 | " | ||

| 11 | 5 | 6 | 2 | " | ||

| 12 | 5 | 4 | 1 | " | ||

| 13 | 5 | 31/2 | - | 11/2 | " | |

| 14 | 3 (проба 84) | 1 | Тугоплавкий | |||

При пайке изделий из сплавов золота, не имеющих в своем составе никеля, используется водный раствор буры с борной кислотой в соотношении частей 1:1, 1:2 и 2:1. Флюс с соотношением 2:1 (две части буры и одна часть борной кислоты) употребляется также при пайке изделий из серебра. Некоторые ювелиры используют в своей практике стандартный, готовый к работе флюс № 209, применяемый обычно при процессах пайки в медицинской промышленности. Как показывает практика, флюс, приготовленный из буры и борной кислоты в соотношении 1:1, наиболее универсален. В то же время многие ювелиры пользуются флюсом указанного состава в соотношениях 1:2 и 2:1. Первый из них улучшает растекание припоя при пайке изделий из золота, второй - из серебра.

Таблица 3.18

Припои для изделий из стали латуни, меди, алюминия, олова

| Материал изделий | Объемная доля компонента | ||||||

| Ag | Cu | Латунь | Zn | Pb | Sn | Cd | |

| Сталь | 19 | 1 | 1 | ||||

| Медь | 2 | 1 | |||||

| " | 5 | 1 | |||||

| " | 1 | 1 | |||||

| Медь и латунь | 1 | 12 | 12 | ||||

| Латунь | 9 | 43 | 48 | ||||

| " | 12 | 38 | 50 | ||||

| " | 1 | 1 | 1 | ||||

| " | 16 | 1 | 11/2 | ||||

| Алюминий | 2 | 3 | 5 | ||||

| Олово | 1 | 2 | |||||

Флюс из смеси буры и борной кислоты готовят следующим образом: части буры и борной кислоты в требуемых соотношениях и необходимом объеме (столовая ложка или 10, 20, 30 г и т. д.) засыпают в сосуд (металлическую баночку), перемешивают, затем подвергают нагреву. Нагреваясь, перемешанная масса начинает плавиться, на ее поверхности появляется и лопается множество пузырьков. Нагрев прекращают, когда над всей расплавленной массой поднимется один большой пузырь - шатер. После охлаждения образовавшиеся кристаллы тщательно перетирают (в этом же сосуде), затем разбавляют водой до получения кашицы сметанообразной консистенции. Процесс приготовления флюса, основу которого составляет бура, аналогичен описанному выше.

Существуют также флюсы других составов: цинк растворяют в чистой соляной кислоте до полного насыщения, а затем раствор фильтруют (применяют как концентрированный, так и разбавленный водой); равные части цинка и нашатыря растворяют в чистой соляной кислоте; цинк растворяют (до насыщения) в 60 г соляной кислоты и добавляют 10 г нашатырного спирта; цинк растворяют (до насыщения) в 125 г чистой соляной кислоты, добавляют 20 г нашатырного спирта, а затем выпаривают полученный раствор до густоты сиропа, после чего охлаждают остаток (твердый, как стекло), растворяют в 1/4 л воды и фильтруют; 40 г фосфорнокислого двууглекислого натрия плюс 60 г борной кислоты хорошо смешивают и растворяют в 1/2 л воды - этот флюс с успехом заменяет буру.

Нанесение флюса производится смачиванием всей детали с помощью кисточки; при этом недостаточно покрывать флюсом только места пайки. Пайку начинают с осторожного подсушивания пламенем горелки флюса и припоя, чтобы не допустить вспучивания флюса и вытекания в результате этого припоя из стыка. Причем пламя нельзя направлять непосредственно на припой, так как это приведет не к растеканию припоя по стыку, а к свертыванию (скатыванию) в шарик, т. е. к браку.

При пайке изделия подвергаются многократным высокотемпературным нагревам; выполняя ее, следует понимать и помнить, что длительный нагрев, большое число повторяющихся нагревов и медленное охлаждение ведет к снижению пластичности.

Необходимо помнить также, что остатки жидкого флюса выделяют хлористый цинк, который травит металл. Чтобы избежать этого, следует иметь под рукой сосуд с водой и после каждой пайки проводить по стыку смоченной в воде кисточкой, обезвреживая таким образом кислоту.

Способы пайки. В ювелирном производстве различают два способа пайки: пайку вручную с помощью газовых (пламенных) горелок и механизированную пайку в печах с защитной атмосферой. Газовая горелка используется массово и повсеместно. Однако в отдельных случаях ее применение не дает нужного эффекта и тогда пайка ведется с помощью горелок специального назначения: для точечной пайки и пайки крупногабаритных изделий.

Точечная пайка. Обеспечивает быстрый, интенсивный нагрев до высоких температур. Необходима, когда недопустим нагрев изделий или деталей вне зоны пайки: при соединении тонких сложных деталей, при проведении реставрационных работ, для исправления дефектов литых изделий, для проведения многоступенчатой пайки одного изделия припоем одного состава. Выполняется точечная пайка (рис. 3.3, д) с использованием отечественного аппарата модели АП-25А. Температура пламени в горелке достигает 2500°С; длина факела - до 40 мм; максимальный диаметр пламени - 2 мм.

Пайка крупногабаритных изделий. В отличие от точечной требует высокотемпературного нагрева всего изделия, например при пайке серебряных изделий посудной группы с филигранью, масса которых может достигать 1500 г. Перед началом такой пайки детали филигранного рисунка наклеиваются на корпус заготовки, напайка же их осуществляется с помощью многофакельной горелки, которая позволяет вести одновременный нагрев всей поверхности, заполненной филигранью. Для исключения местного перегрева, изделие на время пайки устанавливают на вращающийся столик.

Механизированная пайка. Этот способ пайки применяется для изделий из сплавов золота и осуществляется в конвейерных печах с защитной атмосферой. Подготовленные для пайки изделия (с нанесенным припоем) укладывают на металлический поддон, который затем устанавливают на движущуюся ленту. Режим пайки (температура, время) регулируется автоматически.

Пайка методом микроплазменной сварки. Микроплазменная сварка (рис. 3.3, е) является одной из разновидностей дуговой сварки неплавящимся электродом на очень малых токах (2 - 30 А) для соединения металла (золота, серебра, меди) толщиной от 0,1 до 1,5 мм. В качестве источника тепла используется сжатая дуга, стабильно горящая* между вольфрамовым электродом и изделием в непрерывном или импульсном режиме. В начале возбуждают малоамперную дежурную дугу в аргоне между электродом и водоохлаждаемым соплом, а затем приближают горелку к изделию, что приводит к возбуждению рабочей дуги. Для защиты расплавленного металла используют инертные газы (аргон, гелий) или их смеси.

На предприятиях ювелирной промышленности микроплазменная сварка применяется как метод пайки изделий из золота и серебра, причем процесс такой пайки идет без использования присадочного материала (припоя), т. е. шов образуется за счет расплавления основного металла. Наибольший эффект от применения микроплазменной сварки достигается при пайке изделий массового назначения, например, колец, а также филигранных изделий (пайка зерни).

|

ПОИСК:

|

© IZNEDR.RU, 2008-2020

При использовании материалов сайта активная ссылка обязательна:

http://iznedr.ru/ 'Из недр Земли'

При использовании материалов сайта активная ссылка обязательна:

http://iznedr.ru/ 'Из недр Земли'