Разработка морских пляжей и затопленных россыпных месторождений

Пляжевые залежи, располагающиеся над уровнем моря, обычно разрабатываются открытыми методами. Для их эксплуатации широко используются драглайны, которые к тому же могут работать и в зоне прибоя. Иными словами, для разработки пляжевых залежей, находящихся выше уровня моря, вполне пригоден почти любой оправдавший себя метод извлечения материалов из грунта.

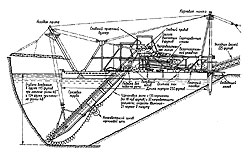

Для разработки пляжевых и россыпных залежей, затопленных морем, на практике используется три основных метода: метод канатной добычи, применение многоковшовых драг и, наконец, гидравлическое драгирование, либо применение землесосных снарядов. К канатным методам разработки принадлежат приемы использования многочерпаковых экскаваторов и грейферных драг, а к гидравлическим методам - приемы использования землесосных и эрлифтовых устройств (рис. 66).

Рис. 66. Схема, иллюстрирующая применение различных методов добычи при разработке морских россыпных месторождений. Указанные глубины с точки зрения экономической целесообразности являются для каждого конкретного случая максимальными.

Каждый метод имеет свои ограничения и свои преимущества. Так, гидравлическое драгирование характеризуется большей производительной мощностью по отношению к капитальным затратам. Оно особенно оправдано в условиях, когда добываемые материалы следует подавать на некоторое расстояние от места разработки. Схемы разработки, в которых используются многоковшовые или канатные драги, характеризуются сравнительно большой глубиной извлечения грунта. Применение этих методов, как правило, наиболее целесообразно при разработке россыпей, в которых самые ценные компоненты залежи залегают на контакте коренных, плотиковых, пород и покрывающих их осадков. К тому же при работе с многоковшовыми драгами происходит относительно меньший расход мощности, затрачиваемой на разработку определенного количества полезного ископаемого (Romanowitz, 1962).

Однако эксплуатация многоковшовых драг жестко лимитирована глубиной воды на участке их работы. Подобные ограничения относятся и к гидравлическим драгам, в случае их использования для разработки залежей консолидированных, нерыхлых полезных ископаемых, которые необходимо предварительно измельчать врубовой головкой перед их поступлением во всасывающую систему. Применение обоих методов в условиях открытого моря, где вследствие воздействия волн и водных течений может произойти поломка землечерпательного снаряда, практически не оправдано. Канатные методы разработки, напротив, вполне пригодны для работы в областях с быстрыми морскими течениями, с большой вероятностью появления высоких волн и зыби.

Канатные способы разработки

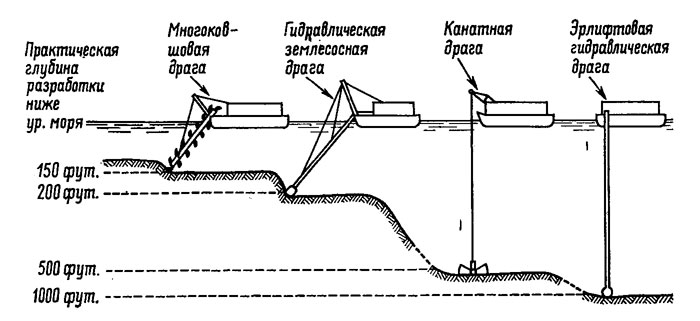

Сущность канатных способов разработки заключается в том, что дночерпательные снаряды, подвешенные на стальных тросах, погружаются в осадок, заполняются им и затем поднимаются на поверхность. Драги широко используются для отбора образцов - горных пород с океанского дна, где глубины достигают 30000 футов. На рис. 67 изображена типовая глубоководная драга. Однако невозможность контроля за положением драги на дне исключает использование этого способа для промышленной эксплуатации морских месторождений. Подводное драгирование широко применяется на суше при очистке каналов, если последние не заполнены алевритами или подобными им осадками. Эти методы можно также успешно применять при разработке мелководных (не более 1000 футов глубины) морских залежей, например скоплений фосфоритовых конкреций. Для наиболее эффективного извлечения рудного материала из залежи следует применять систему направляющих тросов, которая позволяет контролировать движение драги от поверхности воды до океанского дна. Специалисты по морскому бурению разработали и испытали на практике следующий метод: баржи с буровыми установками движутся, останавливаясь для добычи, по направлениям, которые трассированы системой тросов. Концы тросов при этом закреплены на буровых судах.

Рис. 67. Драговый черпак, применяемый для отбора крупных проб марганцевых конкреций со дна океана. Размеры ковша 6Х2Х8 футов. Вес находящихся в черпаке конкреций составляет 1 т.

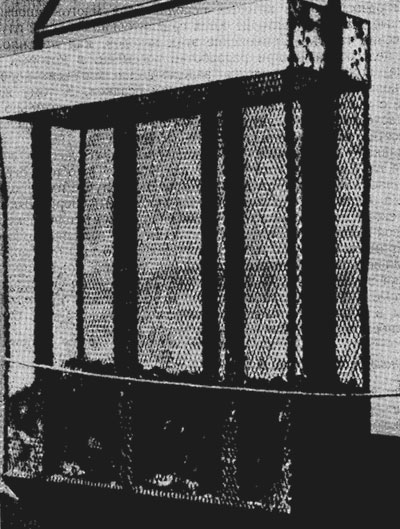

Дночерпатели, саморазгружающиеся ковши, многостворчатые грейферные ковши и другие устройства составляют набор грунтодобывающих снарядов. Они весьма близки и по характеру производимой ими работы: спуск, углубление в грунт, захват осадка закрывающимися створками, подъем на поверхность и разгрузка. Вот уже в течение почти 100 лет для производства дночерпательных работ применяются грейферные драги с двухстворчатым саморазгружающимся ковшом (рис. 68). И в настоящее время этим способом добывается максимальное количество грунта со дна водоемов. Общая производительность одной драги составляет 800-1000 т/час. При использовании 30-тонного ковша темпы добычи могут достигать 1500 т/час (Cruickshank, 1963). Для разработки золотоносных русловых отложений на Аляске с глубины 800 футов был сконструирован вариант драги с саморазгружающимся ковшом, причем створки ковша закрываются при помощи поршней, которые работают под воздействием гидростатического давления на глубине. Один из таких дночерпателей уже создан для "Вильямс гидравлик компани оф Окленд" в Калифорнии, однако серийное производство его еще не налажено. Другой тип драги с саморазгружающимися ковшами сконструирован для ведения разработок оловоносных аллювиальных месторождений в Юго-Восточной Азии. Она снабжена сдвоенными ковшами емкостью 6 куб. ярдов; производительность каждой драги 308 тыс. куб. ярдов в месяц при глубине воды 135 футов.

Рис. 68. Драга с саморазгружающимся ковшом, предназначенная для канатной промышленной разработки морских залежей. Использовалась компанией 'Йавата айрон энд стил' для добычи магнетита со дна залива Ариаке (Япония).

Драгу с саморазгружающимися ковшами можно эксплуатировать в водоемах разной глубины без серьезной переделки оборудования, что выгодно отличает ее от других горнодобывающих механизмов. Кроме того, к значительным достоинствам драги этого типа относятся и возможность ее эксплуатации при мертвой зыби без снижения производительности, простота замены одного типа черпателя другим в зависимости от условий добычи, сравнительно низкая стоимость ее содержания. В настоящее время драга с саморазгружающимися ковшами используется для добычи магнетита с глубин порядка 130 футов в заливе Ариаке (Япония).

Многоковшовые драги

Черпательный механизм многоковшовой драги (рис. 69) состоит из бесконечной цепи с закрепленными на ней черпаками. Цепь натянута на стойке либо черпаковой раме и спускается вниз через наружную часть этой рамы. Разработка материала при помощи многоковшовой драги является непрерывным процессом, в ходе которого в среднем добывается 150-400 тыс. куб. ярдов осадков в месяц. Величина производительности драги зависит от размеров черпаков, используемой мощности и условий разработки. В тех случаях, когда применяется утяжеленная черпаковая рама, вся эта система может оставаться на дне либо на коренной породе в течение всего цикла черпания. Рассматриваемый способ разработки позволяет производить выемку коренных пород умеренной твердости, что имеет немаловажное значение при эксплуатации россыпных залежей, в которых наиболее ценные компоненты концентрируются либо на их Поверхности, либо скапливаются близ нее в соответствующих ловушках.

Вынутый материал перемещается в черпаках, укрепленных на цепи, до того момента, пока черпаки не пройдут над задним направляющим колесом; здесь происходит разгрузка черпаков в желобообразный приемник, из которого грунт подается в грохоты и концентрирующие устройства для отделения ценных минералов от пустой породы. Последняя обычно сбрасывается за борт с кормы драги при ее движении через выработанные участки залежи. Перемещение драги вперед осуществляется по направляющему тросу, проходящему через клюз. Направляющий трос закрепляется якорями на расстоянии несколько тысяч футов по фронту драгирования. Якоря завозятся вперед при помощи вспомогательных судов. Наличие креплений надежно обеспечивает устойчивость драги в периоды штормов.

К сожалению, использование многоковшовой драги ограничивается определенной глубиной моря. В настоящее время драги подобного типа эксплуатируются на глубинах примерно 150 футов. Основная сложность создания многоковшовой драги, которая могла бы эффективно работать на глубинах более 200 футов, связана с проблемой получения высокопрочных материалов для изготовления цепи и черпаков. Расходы на эксплуатацию многоковшовой драги в морской обстановке составляют примерно 0,20-0,30 долл. на 1 куб. ярд вынутого грунта. В настоящее время многоковшовые драги широко применяются при разработке морских залежей в Таиланде и Индонезии.

Гидравлические драги

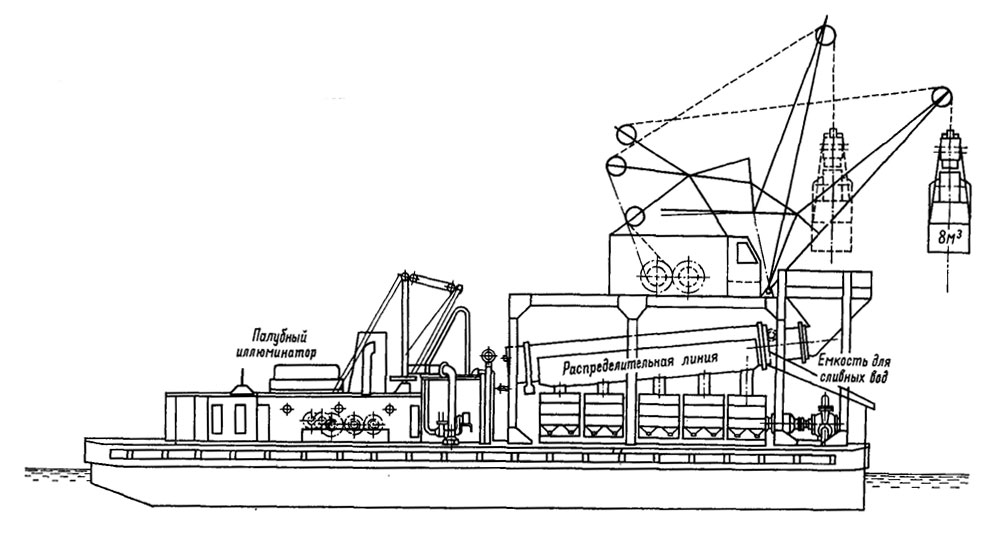

До недавнего времени горнодобывающие компании использовали гидравлические драги главным образом для удаления осадков, перекрывающих рудную залежь. Гидравлические драги, или землесосные снаряды, получили весьма широкое распространение в работах, связанных с выемкой рыхлых осадков малого удельного веса и перемещением их на большие расстояния. Понятно, что эксплуатация этих снарядов может производиться лишь в тех участках, где возможно бесперебойное снабжение водой. Применение гидравлических драг малоэффективно при выемке консолидированных грунтов, однако относительно мягкие породы хорошо поддаются выемке гидравлическими методами. Гидравлическая драга состоит из корпуса, на котором укреплены всасывающая труба и опорная рама, помпа с моторами, приборы для контроля за работой агрегатов и разгрузочная линия. В случае разработки умеренно уплотненных осадков обычно используется врубовая головка, укрепленная на нижнем конце всасывающей трубы. Ее назначение - измельчение и перемешивание относительно уплотненных осадков. На рис. 70 показан один из типов такой гидравлической драги.

Рис. 70. Гидравлические драги сравнительно мало применяются при разработке рудных месторождений. Однако они широко используются для добычи песка, гравия и залежей раковин, а также на вскрышных работах при подготовке рудных месторождений к эксплуатации. В редких случаях их применяют для разработки оловянных месторождений. В Японии гидравлические драги используются при эксплуатации морских магнетитовых залежей. Показанная на этой фотографии драга 'Гидро-Квебек' - 36-дюймовый гигант, способный перекачивать валуны диаметром 30 дюймов, весом более тонны. Общая мощность драги 10000 л. с., максимальная глубина ее эксплуатации составляет 50 футов.

Обычно гидравлическая драга крепится на якорях при помощи системы канатов, пропущенных через клюз к передним и бортовым ее частям. При помощи системы натянутых тросов осуществляется не только крепление всасывающей трубы против разрабатываемого забойного участка осадочной залежи, но также и горизонтальное перемещение самой драги вдоль забоя залежи. Гидравлические драги широко применяются для выемки грунта в каналах, при сооружении насыпей или просто при заполнении грунтом прибрежных или низменных участков суши. В Канаде гидравлические драги используются для разработки залежей сульфата натрия (Romanowitz, 1962). При вскрышных работах на железорудном месторождении Стип-Рок (Канада) эксплуатировались две гидравлические драги с диаметром всасывающего патрубка 36 дюймов. Каждая из этих драг потребляла 10 тыс. л. с. для работы насосов, перекачивающих 160 млн. куб. ярдов гляциального алеврита, гравия, валунов, а также озерных отложений, покрывающих непосредственно рудную залежь. Перекачка пульпы производилась из одной долины в другую. Драги работали по 5 часов в день при протяженности пульпопровода около 4 миль и величине гидростатического напора 600 футов. Затраты на создание таких драг оцениваются в 3,5 млн. долл. Гидравлические драги могут производить выемку несцементированных галечников при глубине воды до 200 футов и перемещать их на расстояние, равное примерно 1 мили. Стоимость получения 1 т твердого грунта с океанского дна составляет около 0,25 долл.

Эрлифтовые драги

Несмотря на то что для выемки грунтов, преобразованных в суспензированную жидкость, применяются разнообразные землесосные механизмы, эрлифтовый метод не получал широкого применения в горнорудной промышленности до тех пор, пока при его помощи не начали разработку алмазоносных галечников морского дна близ западного побережья Африки.

Сущность метода состоит в следующем. В погруженную трубу производится нагнетание сжатого воздуха на глубину порядка 60% от величины погружения. В результате этого плотность столба пульпы внутри трубы понижается, что вызывает ее движение вверх по трубопроводу. При расположении верха трубы невысоко над поверхностью воды произойдет излив воздушно-водяной смеси, напротив в нижней части трубы будет наблюдаться резкое всасывание воды, стремящейся заполнить то пространство, которое освободилось после излива смеси жидкости и воздуха; таким образом, снизу вверх вместе с водой может перемещаться значительное количество измельченного грунта. Подобно многим другим системам, предназначенным для перекачивания сыпучих материалов, эрлифтовые устройства являются сравнительно несложными конструкциями. Известно, что в тех случаях, когда возникала острая необходимость срочно начать разработку какого-то объекта, сборка воздушного подъемника производилась за очень короткое время, конечно, при подходящих для этого условиях. Военно-морской флот США использовал переносную, собираемую в поле, эрлифтовую установку для выемки алевритового ила в заливе Субик (Филиппины) с глубины 57 футов. В этой установке применялась 2-дюймовая труба, по которой воздух под давлением 75 футов на 1 кв. дюйм подавался в 20-дюймовую грунтоподъемную трубу. Снаряд стационарно укреплялся на дне и в таком положении производил выемку алевритового ила из проделанного им углубления диаметром 10 футов и глубиной 3-5 футов. Та же драга с глубины 70 футов способна поднимать пульпу, представленную смесью ила и воды, на высоту 40 футов выше поверхности моря. Автору этих строк приходилось наблюдать, как при помощи эрлифтового устройства с плоского дна на поверхность воды поднимались небольшие свинцовые пластинки.

Помимо чрезвычайной простоты конструкции (нет подводных движущихся узлов), эрлифтовые подъемники, работающие без всасывания, имеют то достоинство, что могут соединяться с плавучими линиями подвижных, гибких трубопроводов. Однако практическое применение рассматриваемых устройств жестко ограничено глубиной, так как стоимость подаваемого сжатого воздуха экспонентно возрастает с увеличением глубины выемки грунта.

Разработка полезных ископаемых из отложений, перекрытых донными морскими осадками

Помимо нефти и газа, единственным полезным ископаемым, добываемым в настоящее время из отложений, перекрытых современными морскими осадками, является сера. Следует отметить, что серу в отличие от рудных полезных ископаемых не разрабатывают при помощи пробитых с берега шахтных выработок. Так же, как это делается и на суше, серные залежи, располагающиеся ниже морского дна, эксплуатируются посредством метода Фраша, который был описан выше.

Разработка нефтяных месторождений производится путем разбуривания нефтеносных толщ, причем забои скважин останавливаются ниже уровня газовой шапки залежи, что приводит к свободному изливу нефти на поверхность по обсадным трубам. Нередко пластовое давление в нефтяной залежи столь велико, что под его воздействием нефть естественно фонтанирует через скважину. Если же энергия пласта недостаточна для фонтанирования скважины, нефть извлекают на поверхность при помощи насосов. При разработке морских нефтяных месторождений добытая нефть хранится либо в резервуарах, укрепленных над уровнем моря, либо перекачивается на берег по трубопроводу, уложенному на дне. Вопросам содержания нефти в емкостях непосредственно на дне моря посвящено множество исследований, однако, насколько известно, до сих пор еще не созданы крупные подводные нефтехранилища.

|

ПОИСК:

|

© IZNEDR.RU, 2008-2020

При использовании материалов сайта активная ссылка обязательна:

http://iznedr.ru/ 'Из недр Земли'

При использовании материалов сайта активная ссылка обязательна:

http://iznedr.ru/ 'Из недр Земли'